Hydraulikzylinder zählen im Maschinenbau zu Standardbauteilen, die jedoch extrem hohe Anforderungen an Rundheit und Oberflächenqualität stellen. ECOROLL hat mit SKIOC-Werkzeugen ein Schäl-Glattwalzverfahren für gängige Dreh- und Fräsmaschinen entwickelt. Durch innenseitiges Schälen und anschließendes Glattwalzen entfallen externe Honprozesse, Bearbeitungs- und Rüstzeiten reduzieren sich deutlich. Kunden sparen Kosten für aufwendig gefertigte Halbzeuge, während die flexible Maschinennutzung, präzise Messerführung und aktive Kühlschmierstoffversorgung maximale konstante Toleranzen, dauerhaft effiziente Produktivität und hohe verlässliche Prozesssicherheit sichern.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Komplett bearbeitete Hydraulikzylinderrohre: Hersteller sichern enge Preismargen mit Effizienz

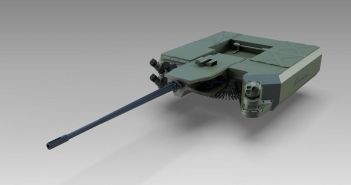

Komplettbearbeitung von Hydraulikzylindern durch Schälen (Foto: ECOROLL AG Werkzeugtechnik)

Hydraulikzylinder sind aufgrund ihrer extrem hohen Anforderungen an Rundheit und Oberflächenbeschaffenheit technisch anspruchsvoll. Gleichzeitig unterliegen sie als Massenprodukt strikten Kostenvorgaben und engen Preismargen. Um Zeit- und Budgetvorgaben zu erfüllen, greifen viele Hersteller auf vorbearbeitete Normrohre zurück. Diese werden werkseitig innen komplett bearbeitet geliefert, sodass sie nur noch in der benötigten Länge abgelängt und mit Anschlüssen ausgestattet werden müssen, bevor sie in die Endmontage gelangen. und regelkonform abschließende Prüfungen vor Serienauslieferung erfolgen.

Schäl-Glattwalzen auf Tiefbohrmaschinen senkt Bearbeitungszeit deutlich gegenüber konventionellem Honen

Die Innenbearbeitung von Zylinderrohren wird traditionell im kombinierten Schäl-Glattwalzverfahren auf Tiefbohrmaschinen ausgeführt. Dabei vereinigt das Schälprinzip mit dem nachfolgenden Glattwalzen zwei aufeinander abgestimmte Bearbeitungsschritte in einem Durchgang und erzeugt präzise Bohrungsformen sowie hochwertige Oberflächen. Im Vergleich zum klassischen Honen reduziert diese integrierte Technik die Zykluszeiten deutlich und verringert somit die Produktionskosten, was in Zeiten steigender Halbzeugpreise einen entscheidenden Wettbewerbsvorteil verschafft. Gleichzeitig lässt sich der Materialabtrag optimieren und die Prozessstabilität erhöhen.

Nahtlose Integration von SKIOC-Schäl-Glattwalzwerkzeugen in konventionelle Dreh- und Fräsmaschinen

Komplettbearbeitung von Hydraulikzylindern durch Schälen (Foto: ECOROLL AG Werkzeugtechnik)

ECOROLL hat das bewährte Schäl-Glattwalzprinzip auf konventionelle Dreh- und Fräsmaschinen übertragen. Hierfür wurden die SKIOC-Werkzeuge speziell angepasst, um Innenbearbeitung von Hydraulikzylinderrohren vollständig im eigenen Betrieb durchzuführen. Vom präzisen Bohrungsvermessungsschritt über das Innenschälen bis zur finalen Glattwalzung garantiert der Prozess hohe Rundheit und Oberflächenqualität. Maschinenhersteller profitieren so von kürzeren Rüstzeiten, geringeren Transportkosten und maximaler Produktionsflexibilität, ohne auf spezialisierte Bearbeitungszentren ausweichen zu müssen.

SKIOC-Werkzeuge mit OMEGA-Prinzip garantieren perfekte Kreisform durch automatische Messerausgleichung

Der Werkzeugträger der SKIOC-Ausführung ist so konstruiert, dass zwei beziehungsweise drei Schälmesser axial schwimmend gelagert werden können. Jedes dieser Messer nimmt zwei Wendeschneidplatten auf, die unabhängig voneinander über das patentierte OMEGA-Prinzip arbeiten. Durch das kinematische Zusammenspiel gleichen sich axiale und radiale Toleranzen automatisch aus, wodurch ein gleichmäßiger Kontakt aller Schneiden mit dem Werkstück gewährleistet wird. Dies resultiert in einer kreisförmigen Bohrungsgeometrie mit höchster Präzision, über alle Losgrößen und wiederholbarer Fertigungsqualität.

Hohe Schnittgeschwindigkeiten und Vorschübe ermöglichen maximale Materialabträge im Prozess

Komplettbearbeitung von Hydraulikzylindern durch Schälen (Foto: ECOROLL AG Werkzeugtechnik)

Hohe Schnittgeschwindigkeiten von 100 bis 300 m/min und Vorschübe zwischen 1 und 3 mm ermöglichen effiziente Spanabträge bei minimalem Nacharbeitsaufwand. Ein Kühlschmierstoffdruck ab 70 bar bei 12 bis 24 l/min aktiviert die Wendeschneidplatten, gewährleistet konstante Bohrungsdurchmesser und verbessert die Prozessstabilität. Nach Abschluss der Bearbeitung kollabiert das Gestänge des Werkzeugs automatisch, wodurch ein reibungsloser Transport und einfache Entnahme des bearbeiteten Rohres gewährleistet sind. Der hohe Druck vermindert Werkzeugverschleiß und optimiert Wärmeabfuhr, Wiederholgenauigkeit und Oberflächengüte steigen.

Späne nach vorn schleudern: offener Spanraum schützt bearbeitete Rohroberfläche

Bei der Bearbeitung von Rohren werden die entstehenden Späne durch die Rotation nach vorn geschleudert. Um ein sicheres, reibungsloses Sammeln und Auswerfen der Späne ohne Beschädigung der bearbeiteten Oberfläche zu gewährleisten, muss das hinter dem Rohr eingesetzte Spannmittel über einen ausreichend großen, offenen Spanraum oder eine Laterne verfügen. Diese Konstruktion verhindert Rückstöße der Späne, ermöglicht eine ungehinderte Späneführung nach außen und sichert eine gleichbleibend hohe Oberflächenqualität während des gesamten Bearbeitungsprozesses.

Innenschälen sowie Glattwalzen erreichen IT8 Rundheit, Ra <0,1 µm

Das präzise Innenschälen von Rohren aus 42CrMo4 erreicht dank optimierter Schnittbedingungen (vc 175 m/min, f 3,5 mm) eine Rundheit nach IT8 und Oberflächenrauheiten von Rz 8 µm beziehungsweise Ra 2 µm. Mit dem anschließenden mehrrolligen Glattwalzen wird die Innenschicht weiter verfestigt, sodass sich die Rauheit unter Ra 0,1 µm reduziert. Diese Kombination aus Schäl- und Glattwalzverfahren gewährleistet die erforderlichen Qualitätsanforderungen für Hydraulikzylinder bei hoher Wirtschaftlichkeit und gewährleistet gleichzeitig höchste Prozesssicherheit.

Komplette Hydraulikzylinderrohrproduktion auf Dreh- und Fräsmaschinen mit SKIOC-Werkzeugen realisierbar

ECOROLLs SKIOC-Werkzeuge ermöglichen die vollständige Innenbearbeitung von Hydraulikzylinderrohren auf herkömmlichen Dreh- und Fräsmaschinen. Dank des OMEGA-Prinzips garantieren schwimmend gelagerte Schälmesser eine hochpräzise Rundheit und konstante Bohrungsgeometrie. Produktiv hohe Schnittgeschwindigkeiten reduzieren Zykluszeiten erheblich, während ein mehrstufiges Glattwalzen Ra-Werte unter 0,1?µm erzielt. Hersteller profitieren so von minimierten Durchlaufzeiten, geringerem Rüstaufwand und nachhaltig sinkenden Gesamtherstellungskosten bei maximaler Flexibilität in der Fertigung. Durch den Verzicht auf externe Honprozesse lassen sich Logistikkosten und Maschinenstillstände reduzieren.