Die Qualität im Flexodruck beginnt nicht erst mit der Druckmaschine, sondern bereits bei der Klischeeherstellung. In der Verpackungsindustrie spielt dieser Prozess eine zentrale Rolle, um saubere, gleichmäßige und reproduzierbare Druckergebnisse zu erzielen. Für Marketing- und Verpackungsverantwortliche ist es wichtig, die Bedeutung und die Abläufe hinter dem Begriff zu kennen, um fundierte Entscheidungen treffen zu können – etwa bei der Gestaltung von Etiketten, Faltschachteln oder flexiblen Verpackungen.

Elastische Druckformen für Verpackungsmaterialien: Grundlagen des Flexodruckverfahrens

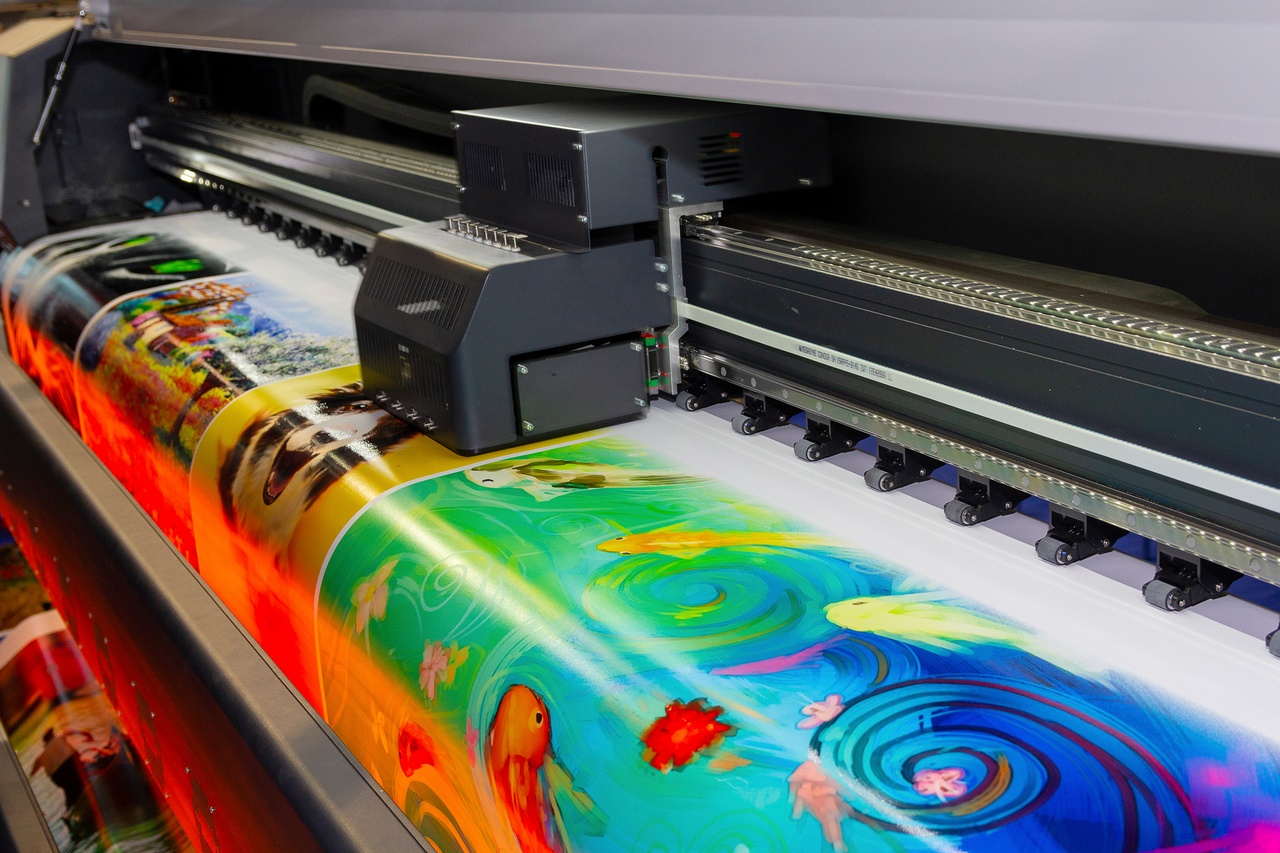

Der Flexodruck ist ein indirektes Hochdruckverfahren, das hauptsächlich bei Verpackungsmaterialien wie Folien, Papier, Karton oder Wellpappe eingesetzt wird. Flexodruck wird vor allem bei Verpackungsmaterialien wie Wellpappe eingesetzt. Kennzeichnend ist die Verwendung elastischer Druckformen – sogenannter Klischees –, die Farbe auf das Substrat übertragen. Die Anpassungsfähigkeit der Flexodruckplatten an unterschiedliche Oberflächen ermöglicht einen breit gefächerten Einsatzbereich. Ein präzise hergestelltes Klischee ist dabei Voraussetzung für exakte Konturen, gleichmäßige Farbwiedergabe und stabile Produktionsprozesse. Köstlin beispielsweise ist ein Experte in der Klischeeherstellung und verfügt über eine der modernsten Inhouse-Produktionen für Flexodruck-Klischees.

Ein Klischee im Flexodruck ist eine flexible Druckplatte mit erhabenen Druckelementen. Diese erhabenen Bereiche übertragen beim Druckvorgang die Farbe auf das Bedruckmaterial. Hergestellt werden Klischees meist aus Fotopolymeren, die unter UV-Licht gehärtet werden. Die Qualität des Klischees wirkt sich direkt auf das Druckbild aus. Fehlerhafte oder schlecht gefertigte Klischees führen zu Unschärfen, Farbabweichungen oder Passerdifferenzen – mit Auswirkungen auf Markenwirkung und Wiedererkennbarkeit.

Von der Datei zur Montage: Prozessschritte der Klischeeherstellung

Die Herstellung eines Klischees ist ein mehrstufiger Prozess, der neben technischem Know-how auch eine enge Abstimmung zwischen Druckvorstufe, Agentur und Druckerei erfordert. Die wichtigsten Schritte im Überblick:

-

Datenaufbereitung in der Druckvorstufe: Vor der eigentlichen Herstellung muss die Druckdatei an die Anforderungen des Flexodrucks angepasst werden. Dazu gehört die Umsetzung in eine randscharfe, druckbare Form. Spezifische Anpassungen wie das Anlegen von Überfüllungen, Rasterweiten oder Farbtrennungen erfolgen durch spezialisierte Reprostudios oder die Druckvorstufe der Druckerei. Auch die Einhaltung von Toleranzen und Materialien ist in diesem Stadium entscheidend.

-

Belichtung und Entwicklung des Klischees: Das eigentliche Klischee entsteht durch die UV-Belichtung eines Fotopolymerfilms. Dabei härtet Licht die belichteten Bereiche aus. Die unbelichteten Partien werden anschließend ausgewaschen, sodass die erhabenen Druckelemente zurückbleiben. Die finalen Platten werden erneut gehärtet und thermisch stabilisiert. Je nach Anforderung sind manuelle Nacharbeiten nötig, etwa zur Glättung feiner Details.

-

Montage auf den Druckzylinder: Nach der Fertigung wird das Klischee auf eine Trägerfolie oder direkt auf einen Druckzylinder montiert. Dabei sind exakte Positionierung, blasenfreie Verklebung und korrekte Ausrichtung entscheidend. Schon kleinste Abweichungen führen im Druckprozess zu sichtbaren Fehlern, insbesondere bei mehrfarbigen Motiven oder Designelementen mit filigraner Typografie.

Material, Technologie und Co.: Einflussfaktoren auf die Qualität eines Klischees

Ein hochwertiges Klischee entsteht durch die Kombination aus präzisen Ausgangsdaten, geeigneten Materialien und professioneller Verarbeitung. Zu den wichtigsten Einflussgrößen zählen:

- Materialwahl: Je nach Substrat (Folie, Papier, Karton) müssen Klischeehärte und Rasterstruktur angepasst werden.

- Rastertechnologie: Moderne Verfahren wie Flat-Top-Dots oder HD-Flexo verbessern die Tonwertwiedergabe und ermöglichen feinere Detaildarstellung.

- Anpressdruck und Maschineneigenschaften: Das Klischee muss auf die spezifischen Druckmaschinen abgestimmt sein. Ungleichmäßiger Anpressdruck führt zu mangelhafter Farbübertragung.

- Reinigung und Wartung: Wiederverwendbare Klischees müssen sorgfältig gereinigt und gelagert werden, um Verformungen oder Verschmutzungen zu vermeiden.

Unterschiede zu anderen Druckformen

Die Klischeeherstellung im Flexodruck unterscheidet sich deutlich von der Druckformproduktion anderer Verfahren wie Offsetdruck, Tiefdruck oder Digitaldruck. Diese Unterschiede betreffen sowohl das technische Vorgehen als auch die Einsatzbereiche und Anforderungen an die Druckvorbereitung.

Abgrenzung zum Offsetdruck

Im Offsetdruck kommt ein indirektes Flachdruckverfahren zum Einsatz, bei dem die Bildinformationen von einer planliegenden Druckplatte auf ein Gummituch und anschließend auf das Bedruckmaterial übertragen werden. Die Druckplatten bestehen typischerweise aus Aluminium und werden chemisch oder thermisch belichtet. Im Gegensatz zum Flexodruck gibt es im Offsetdruck keine erhabenen Elemente, sondern eine Trennung von druckenden und nicht druckenden Bereichen über unterschiedliche Benetzbarkeit mit Wasser und Fett.

Die Druckplatten sind unflexibel und müssen exakt plan auf den Zylinder gespannt werden. Eine direkte Anpassung an strukturierte oder flexible Materialien ist nicht möglich. Flexodruckplatten hingegen sind elastisch und passen sich der Oberfläche des Bedruckstoffs an – eine wesentliche Voraussetzung für den Druck auf Folien, Wellpappe oder strukturiertes Papier.

Auch die Rasterung unterscheidet sich: Während der Offsetdruck mit hohen Rasterweiten (typischerweise 150–300 lpi) arbeitet, verwendet der Flexodruck meist niedrigere Raster (ca. 60–150 lpi), die durch spezielle Techniken wie Flat-Top-Dots kompensiert werden.

Abgrenzung zum Tiefdruck

Im Tiefdruckverfahren erfolgt der Farbauftrag durch gravierte Näpfchen in einer Metallwalze. Die Vertiefungen nehmen die Druckfarbe auf, überschüssige Farbe wird mit einem Rakelmesser abgetragen. Der Bedruckstoff nimmt die Farbe direkt aus den Näpfchen auf – ein komplett anderes Prinzip als im Flexodruck, bei dem erhabene Druckelemente Farbe auftragen.

Die Herstellung der Tiefdruckzylinder ist aufwendig und kostenintensiv, da sie durch Lasergravur oder elektrochemische Verfahren erzeugt werden. Diese Investition lohnt sich nur bei sehr hohen Auflagen, etwa im Verpackungsdruck für große internationale Marken. Der Flexodruck mit seinen günstigeren Klischees bietet hier eine wirtschaftlichere Alternative für mittlere bis große Auflagen mit schnellerer Umrüstzeit.

Ein weiterer Unterschied liegt in der Reproduzierbarkeit: Der Tiefdruck erreicht besonders feine Tonwertabstufungen und eignet sich daher gut für fotorealistische Motive. Der Flexodruck hat mit HD-Rasterungen und optimierter Klischeeherstellung stark aufgeholt, bleibt aber bei extrem feinen Abstufungen leicht unter dem Niveau des Tiefdrucks.

Abgrenzung zum Digitaldruck

Im Digitaldruck entfallen physische Druckformen vollständig. Die Daten werden direkt an den Drucker übermittelt, der Farbe punktweise aufträgt – meist über Tintenstrahl- oder Tonertechnologie. Die Einrichtungskosten sind gering, die Rüstzeiten minimal. Digitaldruck eignet sich daher vor allem für Kleinauflagen, individualisierte Verpackungen oder Testserien.

Der Nachteil liegt in der Produktionsgeschwindigkeit und in den begrenzten Materialoptionen. Viele Digitaldrucksysteme sind auf spezifische Substrate angewiesen und stoßen bei Verpackungsfolien oder Kartonagen mit Spezialbeschichtungen an Grenzen.

Der Flexodruck punktet hier mit hoher Materialvielfalt und Produktionsgeschwindigkeit im industriellen Maßstab. Zudem ist die Farbdichte im Digitaldruck häufig geringer als bei klassischen Druckverfahren, was bei großflächigen Volltonflächen zu Abweichungen führen kann.

Bedeutung für Marketing und Verpackungsentwicklung

Für Verantwortliche im Marketing oder in der Verpackungsentwicklung bedeutet die Klischeeherstellung eine zentrale Weichenstellung für die spätere Markenwahrnehmung am Point of Sale. Eine mangelhafte Druckqualität mindert die visuelle Wirkung der Verpackung, erschwert das Branding und kann in Märkten mit hohem Wettbewerbsdruck schnell zu Absatzverlusten führen.

Professionelle Klischeeherstellung bietet hingegen zahlreiche Vorteile:

- Reproduzierbarkeit: Farben und Details bleiben über Auflagen und Nachproduktionen hinweg konstant.

- Gestaltungsfreiheit: Auch filigrane Logos, Linien und Verläufe lassen sich sauber darstellen.

- Prozesssicherheit: Ein präzise gefertigtes Klischee reduziert Maschinenstillstände und Ausschussmengen.

- Zeit- und Kostenersparnis: Richtig aufbereitete Druckdaten verkürzen Produktionszeiten und vermeiden kostenintensive Korrekturen.

Technologische Weiterentwicklungen

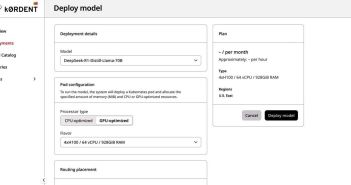

Die Klischeeherstellung hat sich in den letzten Jahren deutlich weiterentwickelt. Automatisierte Belichtungsprozesse, digitale Direktgravurverfahren und computergestützte Qualitätskontrollen verbessern nicht nur die Präzision, sondern auch die Geschwindigkeit in der Produktion. Zunehmend setzen Druckereien auf vernetzte Systeme, bei denen Daten aus der Druckvorstufe direkt an die Produktionsmaschinen übergeben werden. So entstehen konsistente Ergebnisse bei hoher Wiederholgenauigkeit.

Präzise und hohe Druckqualität: Klischeeherstellung im Flexodruck

Die Klischeeherstellung im Flexodruck ist ein präziser, mehrstufiger Prozess mit direkter Auswirkung auf die Druckqualität und Markenwirkung von Verpackungen. Für Marketingverantwortliche lohnt sich ein genaues Verständnis der Abläufe, um in Abstimmung mit Designern, Reprostudios und Druckereien hochwertige Ergebnisse zu erzielen. Die Wahl des richtigen Partners für die Klischeeherstellung trägt wesentlich dazu bei, Verpackungen nicht nur funktional, sondern auch visuell überzeugend zu gestalten.