C-Teile Management wird oft vernachlässigt. Dadurch kommt es immer wieder zu teuren Produktionsausfällen bei produzierenden Unternehmen. ECOSIT®, das Kanban-System aus dem Hause Böllhoff, verspricht hier Abhilfe: Es verspricht Zeit und Kosten einzusparen und Planungssicherheit im Beschaffungsprozess zu gewährleisten. Wir haben mit Simon Wittmann, Head of Marketing & eCommerce gesprochen.

Im Interview erklärt Simon Wittmann von Böllhoff ECOSIT®

INDUSTRY-PRESS: Bei ECOSIT® handelt es sich um ein vielschichtiges System zur effizienten Vereinfachung von Produktionsprozessen. Können Sie dieses System in 3 Sätzen erklären?

WITTMANN: Bei ECOSIT® handelt es sich um ein wirtschaftliches Beschaffungs- und Belieferungssystem für Verbindungstechnik.

Es besteht aus zwei Bestandteilen: Zum einen aus der Beschaffung. Hierfür ist der Einkauf verantwortlich. Der zweite Teil ist die Belieferung, wofür die Logistik die verantwortliche Unternehmensfunktion ist. Es geht darum, die Prozesse zu optimieren und so die Versorgung des Kunden mit C-Teilen abzusichern. Wir setzen auf das Kanban-System um eine bedarfsgerechte Versorgungssicherheit erzielen.

Alternativ könnte man die erforderlichen Verbindungselemente im Lager bereithalten – was aus verschiedenen Gründen unwirtschaftlich wäre.

INDUSTRY-PRESS: ECOSIT® ist mehr als 30 Jahre alt und entwickelt sich ständig weiter. Wie schaffen Sie es, das System stets auf dem neusten Stand zu halten?

WITTMANN: Die gesamte Böllhoff-Gruppe hat die Philosophie, als Lösungspartner mit dem Kunden zusammenzuarbeiten. Das machen wir auch bei ECOSIT® so. Wir haben mittlerweile über 30 Jahre Erfahrung, haben mehr als 500 Systeme bei den Kunden eingeführt und haben dadurch mit den Kunden gelernt. Wir beliefern die gesamte Breite der Industrie. Dadurch kennen wir eine Vielfalt von Prozessen und Produkten und natürlich die Menschen dahinter. An dieser Stelle treiben uns unsere Kunden – aber das nehmen wir in diesem Falle sehr gerne an!

Zudem bewegen wir uns hier in einem digitalen und technologischen Umfeld, dass sich per se weiterentwickelt. Dessen gesamte Entwicklung beobachten wir. Sobald sich dabei ein Entwicklungsschritt als sinnvoll erweist, bauen wir diesen in unsere Prozesse ein.

Beispiele sind Weiterentwicklungen bei der RFID-Technologie. Für unsere Kunden haben wir daraus konkret ECO-FLEXIBLE und ECO-MOBILE entwickelt.

INDUSTRY-PRESS: Interessant! – Diese beiden Produkte werden wir später genauer betrachten. Zurück zur Weiterentwicklung von ECOSIT®. Ein weiteres, spannendes Detail ist das Team um ECOSIT®. Können Sie dazu mehr sagen?

WITTMANN: Natürlich. Wir beschäftigen ein eigenes Innovations-Team, dass sich um die Weiterentwicklung kümmert. Dabei handelt es sich um mehr als um ein Team an Produktentwicklern. Die Kollegen sind sowohl ins Tagesgeschäft direkt mit dem Kunden eingebunden als auch in die strategische Weiterentwicklung des Kanban-Systems.

Teammitglieder fahren mit den Vertrieblern zum ersten Termin bei neuen Kunden. Und zwar um als Produktexperten noch detaillierte Auskünfte zu geben. Zusätzlich begleiten sie die technische Einrichtung des Systems beim Kunden. Zusätzlich nehmen sie an Expertendiskussionen teil, entweder als Zuschauer eines Vortrags oder sie geben selbst Vorträge. Darüber hinaus arbeiten sie mit der Wissenschaft zusammen. Ein Beispiel: Vor einiger Zeit schlossen sie zusammen mit dem Fraunhofer IIS ein Projekt zu smarten Behältern ab, die eigenständig Services auslösen können.

Durch diese Aktivitäten innerhalb und außerhalb des Böllhoff-Kosmos bekommt das Innovationsteam viel Input. Daraus ergibt sich enormes Weiterentwicklungspotenzial.

INDUSTRY-PRESS: Bedeutet das auch, dass Sie eine Entwicklung, die – sagen wir mal – ein Flugzeughersteller initiiert hat auch an Kunden in der produzierenden Industrie weitergeben?

WITTMANN: Ja, da gibt es ein tolles Beispiel: Das Unternehmen Utz hat partnerschaftlich mit uns zusammen den ECOBIN-Behälter entwickelt. Wir hatten Anforderungen unserer Kunden, die wir so zusammen umgesetzt haben. Das Ergebnis, die ECOBIN-Behälter nutzen wir nun mit allen unseren Kunden und Partnern.

INDUSTRY-PRESS: Ihre Kunden sind begeistert, dass sich das System so einfach bedienen lässt. Und das bei einer äußerst heterogenen Anwenderschaft: Das System wird sowohl vom Management bis hin zu den einzelnen Mitarbeitern in der Produktion gelobt. Wie schaffen Sie es, jeden Einzelnen von Ihnen zufrieden zu stellen?

WITTMANN: Genau – wir sprechen eben nicht von DEM Kunden und der einen Person, sondern wir agieren mit vielen Menschen bei dem einzelnen Kunden, wie es im B2B-Bereich üblich ist. Und darum geht es: Bedarfsgerechte Lösungen für die jeweilige Zielgruppe bereitzustellen.

Zuerst die wichtigste Person, die das ECOSIT®-System täglich einsetzt: Der jeweilige Werker. Um seine tägliche Arbeit zu erledigen, braucht er natürlich eine einfache, schnelle und vor allem eine fehlerfreie Versorgung mit Kleinteilen.

Wie jedes Teil dieses Kanban-Systems die grundlegenden Regeln erfüllt, verdeutliche ich am Beispiel der RFID-Etiketten: Jeder ECOBIN-Behälter kommuniziert mit dem ECOLABEL, unserem elektronischen Regaletikett, welches die passende Ware kennzeichnet und dem Kommissionierer im Pick-by-light Verfahren seine Arbeit wesentlich erleichtert.

Wird ECO-FLEXIBLE verwendet, was einem Smartphone ähnelt, zeigt ein Regalplan genau die Position des ECOBIN im Regal.

Es geht also darum den Arbeitsprozess so zu gestalten, dass ausschließlich die erforderlichen Teile für die jeweilige Aufgabe am Platz sind. Jedes Mal, wenn ein Werker ein Teil nutzt, scannt er oder sie das Etikett. Sind die Teile aufgebraucht, stellt der Werker die leere ECOBIN zurück und ihr Inhalt wird automatisch nachgeliefert.

Dinge wie aufwändige Arbeitsvorbereitungsformulare oder Nachbestelllisten, die per Hand auszufüllen wären, sind in diesem System also nicht mehr erforderlich.

Als nächste Zielgruppe ist der Disponentzu nennen. Er sorgt täglich dafür, dass die Ware verfügbar ist. Er möchte so wenig wie möglich administrativen Aufwand damit haben, denn für ihn liegt der Fokus eher auf A- oder B-Teilen. Das gewährleisten wir über einen elektronischen Datenaustausch. Sämtliche Daten, die der Werker durch Scannen der Etiketten liefert, sind sofort auch für den Disponenten ersichtlich. Zusätzlich erhält er Dinge wie den Wareneingangsbeleg oder Bestellbestätigung ausschließlich digital. Darüber hinaus ordnet das System sie automatisch den richtigen Vorgängen zu. Folglich hat der Disponent im Tagesgeschäft wenig mit uns zu tun.

Zum Thema Kosteneinsparung: Mit unserem Bedarfsrechner kalkulieren unsere Kunden die optimale Liefermenge in Zusammenhang mit der Lieferfrequenz im Sinne der Produktverfügbarkeit und Wirtschaftlichkeit.

Die dritte Zielgruppe ist das Management, bzw. der Einkaufsleiter, der einen langfristigen, verlässlichen und strategischen Lieferanten braucht. Hier kommen wir ins Spiel: Über das C-Teile Management hinaus besitzen wir die Kompetenz als Hersteller Verbindungselemente partnerschaftlich zu entwickeln, zu fertigen und zuverlässig bereitzustellen. In dieses Kanban-System haben wir zudem das Thema Nachhaltigkeit auf allen Ebenen integriert. Wir ermöglichen es so dem Einkaufsleiter, seine Lieferkette transparent nachhaltig darzustellen.

INDUSTRY-PRESS: Bereits bevor Sie Ihren Kunden ein maßgeschneidertes Angebot abgeben, errechnet der Kunde detailliert seine Prozesskosten und Sie konfrontieren ihn mit einem Fragenkatalog. Das klingt erstmal langwierig und alles andere als einfach. Warum machen Sie das?

WITTMANN: Unser Prozesskostenrechner ist einfach auszufüllen und Kunden setzen sich – vielleicht zu ersten Mal – bewusst mit den Prozessen und den darauf einwirkenden Faktoren wie die Arbeitssituation des Werkers auseinander. Schon allein das kann zu Veränderungen führen.

Dieses Vorgehen ist aus zwei Gesichtspunkten wichtig:

Erstmal wird dadurch Verständnis beim Kunden geschaffen: Die Kunden erkennen deutlich, wo der Mehrwert für sie liegt. Denn in unserer Erfahrung nehmen Kunden zuerst den vermeintlichen Mehraufwand eines veränderten Prozesses und eines potenziellen Lieferantenwechsels wahr. Durch diesen Angebotsprozess zeigen wir jedoch deutlich, warum und in welcher Höhe sich das alles für sie letztendlich auszahlt.

Weiterhin ist der Entscheider über das einzusetzende System selten zugleich der Anwender, der es im Nachgang täglich verwendet. Hier kann der Anwender den Prozesskostenrechner als interne Argumentationsgrundlage nutzen, um die vielen beteiligten Stellen zu überzeugen.

Zudem legen wir bei Böllhoff Wert darauf, den Kunden mitsamt seinen Prozessen zu verstehen, um die bestmögliche Lösung für dessen individuelle Situation anbieten zu können.

INDUSTRY-PRESS: Kosten lassen sich unter anderem durch die Reduzierung der Lieferanten erreichen, bzw. durch geschickte (Nach-)Verhandlungen. Wie kommt hier ECOSIT® ins Spiel?

WITTMANN: An dieser Stelle möchte ich auf das klassische 80:20 Prinzip zu sprechen kommen: 80 % der Gesamtkosten für C-Teile entstehen durch die besprochenen Prozesse. Nur 20 % sind der Teilepreis. Dadurch wird deutlich wie wichtig es ist, die Prozesskosten zu optimieren.

Darüber hinaus bieten wir von Böllhoff einen Teilepreis, der im globalen Vergleich wettbewerbsfähig ist und angepasst wird. Das können wir durch die jahrzehntelange Erfahrung innerhalb unseres globalen Beschaffungsnetzwerkes garantieren.

INDUSTRY-PRESS: Warum ist es wichtig, für C-Teile planen zu können? Die sind doch – auf das Endprodukt vom Kunden gesehen – eigentlich unwichtig.

WITTMANN: Natürlich hört sich alles sehr technisch an – von Prozessen, Effizienzrechnern und Kosteneinsparungen. Aber mal bildlich gesehen: Ohne Verbindungstechnik gäbe es kein Endprodukt. Keine Waschmaschinen, Autos, Häuser. Man kann also sagen, je hochwertiger das Endprodukt ist, desto höher ist der Wert der Verbindungstechnik. Grundsätzlich gilt es die Aufmerksamkeit dafür zu schaffen, dass an solchen kleinen Teilen und vermeintlich geringwertigen Gütern das große Endprodukt nicht scheitert.

INDUSTRY-PRESS: Wie erreicht man mit ECOSIT® Planungssicherheit?

WITTMANN: Hier sind wieder beide Seiten gefordert: Unser Kunde liefert uns einen Forecast. Denn er weiß wie viele Endprodukte er in der Zukunft produziert und wie viele Verbindungselemente dafür erforderlich sind. Wir haben entsprechende Analysesysteme, um die Zahlen des individuellen Kunden zu verarbeiten und weiter zu verbessern.

Wir sind zugleich Hersteller von Verbindungselementen, Handels- und Logistikpartner: Als Hersteller produzieren wir die erforderliche Menge. Als Handelspartner stehen wir zudem in der Verantwortung, Bedarfsschwankungen abzupuffern. Was besonders wichtig ist, da viele Verbindungselemente über den Seeweg geliefert werden. Daher ist eine Vorausplanung über mehrere Monate erforderlich. Gerade in der heutigen Zeit, in der es immer wieder zu Störungen in der Lieferkette kommt.

INDUSTRY-PRESS: Lassen Sie uns jetzt nochmal die kurz angesprochenen aktuellen Weiterentwicklungen besprechen: Sie heißen ECO-FLEXIBLE und ECO-MOBILE. Was sind diese beiden Systeme und wie helfen sie dabei, Zeit und somit Kosten einzusparen?

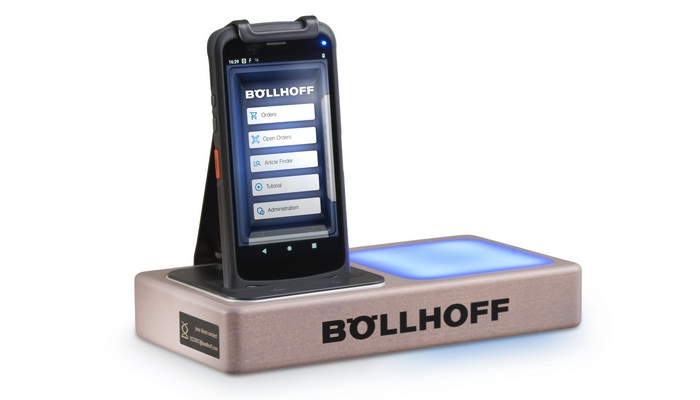

WITTMANN: Beides, also ECO-FLEXIBLE und ECO-MOBILE sind Steuerzentralen des ECOSIT®-Systems. Insbesondere das ECO-FLEXIBLE, dass vergleichbar mit einem Smartphone ist, zeigt dem Werker die gesamten Daten des Systems: Also die Artikelfindehilfe, offene Bestellungen und weitere Daten. Er kann also nachvollziehen, wo sich gerade welches Teil befindet.

Das ECO-MOBILE hat einen etwas anderen Ansatz: Vergleichbar mit einer Armbanduhr kann der Werker das Gerät als Wearable tragen und sieht lediglich die erforderlichen Daten. Zusätzlich muss er keinen neuen, weiteren Prozessschritt in den Arbeitsablauf integrieren.

Die Verwendung von ECO-FLEXIBLE oder ECO-MOBILE ermöglicht es, einzelne Prozessschritte des Produkts im gesamten Ablauf zu tracken: Von der Bestellung, über den Wareneingang, zur Verarbeitung bis hin zur Nachbestellung. Somit können Werker, Disponent und Lieferant jederzeit nachvollziehen, wo sich die Ware gerade befindet. Das bedeutet eine enorme Erleichterung: Denn die Prozesse werden immer direkt am Ort des Geschehens aufgenommen und sind sofort sichtbar.

Zeit – und auch Kosten – lassen sich somit sparen, da kein zusätzlicher Prozess erforderlich ist.

INDUSTRY-PRESS: Warum ist dafür eine autarke Datenverbindung im Einzelfall so wichtig?

WITTMANN: Die oberste Priorität ist für uns, die Versorgung des Kunden sicher zu stellen. Die meisten von uns wissen spätestens seit den Zeiten im Homeoffice: Bei Verbindungsausfällen kann man viele Arbeiten nicht erledigen. Also: Versorgungssicherheit geht einher mit einer zuverlässigen Datenverbindung.

Zudem wird die Cybersicherheit immer wichtiger. Konsequenterweise möchten viele Kunden auch nicht, dass externe Systeme auf das hausinterne System zugreifen. Also bieten wir optional die autarke Datenverbindung an, die eben KEINE Verbindung zum Kundensystem erfordert.

INDUSTRY-PRESS: Vielen Dank für die Vorstellung ihres ECOSIT®-Systems, Herr Wittmann!

Weitere Informationen gibt Ihnen:

Simon Wittmann, Head of Marketing & eCommerce

Böllhoff GmbH

Marketing & eCommerce

Archimedesstraße 1-4 | 33649 Bielefeld

Website: www.boellhoff.com