Die automatisierte Handling-Architektur kombiniert Robot.work, das Optonic Vision System und eine dynamische Stapellösung für Plattenaufteilsägen fh4 und fh5 zur zuverlässigen Werkstückverarbeitung. Integrierte 3D- und 2D-Kameras erkennen Positionen, Etiketten und Barcodes in Sekundenbruchteilen, minimieren Fehlgriffe und beschleunigen Handhabungszyklen. Ein Roboterarm wendet geschnittene Teile autonom weiter, dreht und stapelt sie. Die Lösung verarbeitet bis zu 800 Bauteile pro Schicht und optimiert Effizienz, Präzision sowie Ressourcenauslastung. Steuerung, Layout-Flexibilität und mannloser Betrieb inklusive. effizient.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

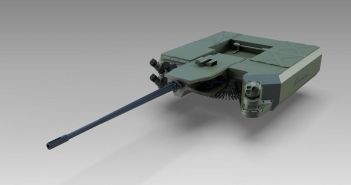

Automatisiertes Handling mit Robot.work, Kamerasystemen und individuellen, flexiblen Layouts

Die intelligenten Stapellösung von IMA Schelling errechnet die (Foto: IMA Schelling Group)

Ein Dreiklang aus hochauflösenden 3D- und 2D-Kameras, intelligenter Software und präzisen Roboterarmen ermöglicht eine durchgängige Automatisierung des Handlings an Plattenaufteilsägen. Die Robot.work-Steuerung führt Schnittanalysen in Echtzeit durch, optimiert Positionierung und Ausrichtung und minimiert manuelle Eingriffe. Bis zu 800 Werkstücke pro Schicht werden eigenständig gedreht, über definierte Abgänge geleitet oder bodennah auf Paletten gestapelt. Zwei Standard-Layouts erlauben individuelle Anpassungen an variable Fertigungslinien, steigern Effizienz und Präzision nachhaltig, wartungsarm und ressourcenschonend betrieben.

Robot.work übernimmt fh4 und fh5 Plattenaufteilung bis 800 Teile

Die Automatisierungslösung Robot.work übernimmt den vollständigen Plattenaufteilprozess an fh4- und fh5-Sägen und sorgt für einen durchgängig menschaftlosen Betrieb. Ein präziser Roboterarm greift zugeschnittene Streifen, rotiert sie passgenau für nachfolgende Arbeitsschritte und führt sie wahlweise in gerader oder geneigter Kettenfolge ab. Alternativ erfolgt eine bodennahe Stapelung auf Paletten. Zwei Standard-Layouts mit geradem beziehungsweise seitlichem Abgang gewährleisten flexible Integration und erlauben bis zu 800 Teile pro Schicht. Diese automatisierte Lösung erhöht Produktivität.

Optonic Vision System mit 3D- und 2D-Kameras beschleunigt Handlingprozesse

Das gemeinsam mit Optonic entwickelte Vision System dient als präzises Erkennungsinstrument in der Anlage. Eine 3D-Kamera lokalisiert zuverlässig die dreidimensionalen Positionen von Werkstücken in unübersichtlichen Stapeln. Parallel liest eine 2D-Kamera Etiketten und Barcodes aus. Daten werden umgehend mit der Produktionssteuerung abgeglichen. Innerhalb von Millisekunden erhält das System exakte Informationen zu Position und Identität der Teile. Dadurch verkürzen sich Handhabungszyklen deutlich und Fehlgriffe werden nachhaltig reduziert und erhöht Prozesssicherheit sowie Produktivität.

Intelligente Stapellösung berechnet automatisch optimale, stabile Muster inklusive Echtzeit-Neuberechnung

Die intelligente Stapellösung analysiert jeden Schnittplan und generiert automatisch optimierte Stapelkonfigurationen mit höchster Dichte und Stabilität. Eine integrierte Physik-Engine überprüft die Struktur und sorgt für maximale Stapelhöhen bei enger Bauteildichte. Durch verkürzte Wechselzeiten wird die Produktionsfläche effizienter genutzt, und die Nachverfolgung einzelner Elemente wird erleichtert. Ein spezieller Echtzeit-Algorithmus reagiert bei ungeplanten Ausschleusungen – beispielsweise beschädigter Platten – sofort und passt die Ablagemuster während des laufenden Betriebs an. Komplett ohne Effizienzverlust.

Ganzheitliche Automatisierung für Plattenaufteilung durch Robot.work Vision und Stapellösung

Durch das Zusammenspiel von Robot.work, dem Optonic Vision System und der dynamischen Stapellösung realisiert IMA Schelling eine nahtlose Automatisierung aller Arbeitsschritte bei der Plattenaufteilung und dem nachgelagerten Handling. Während Roboter anhand dreidimensionaler Kameradaten präzise greifen und sortieren, erstellt die Software stabile Stapelmuster und passt diese in Echtzeit an. Anwender nutzen einen vollständig mannlosen Betrieb, erreichen eine deutlich höhere Auslastung von bis zu achthundert Teilen pro Schicht und profitieren von konstant hoher Präzision.