Auf der productronica in München präsentiert RAMPF Production Systems vom 18. bis 21. November 2025 das modulare Zellenkonzept MC 1000. Die vollautomatisierte Dosier-, Füge- und Prüfzelle verbindet Roboter, Sensorik und Steuerung in einem geschlossenen System mit benutzerfreundlicher RAMPF-HMI. Der neue Mischkopf MSC-SD ermöglicht eine Kombination aus statischem und dynamischem Mischen sowie einen autonomen Mischkammerwechsel. Dadurch wird eine hohe Verfügbarkeit, Präzision und Flexibilität für vielfältige Fertigungsprozesse gewährleistet und branchenübergreifend einsetzbar, effizient.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

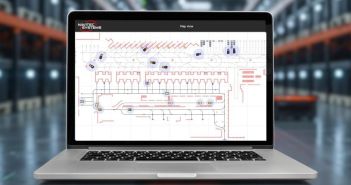

MC 1000: Modulare Produktionszelle für vollautonome Dicht- und Klebeanwendungen

Das MC 1000 von RAMPF Production Systems kombiniert modulare Bauweise, integrierte Robotik und Sensorik zu einer voll automatisierten Zelle für das Dichten, Vergießen und Kleben von Ein-und Mehrkomponentensystemen. Durch Echtzeitkommunikation zwischen Steuerung, Dosierpumpen und Messgeräten passt die Anlage Prozessparameter eigenständig an und gewährleistet konstante Qualität. Anwender profitieren von hoher Agilität, minimalen Stillstandszeiten und nahtloser Integration in komplexe Fertigungsumgebungen bei maximaler Produktionsautonomie. Zudem erlaubt das System einfache Skalierung und individuelles Setup.

Vollständig vernetzte MC1000-Zelle gewährleistet autonome Produktion mit stabiler Qualitätskontrolle

Durch die umfassende Integration von Steuerungseinheiten, Robotern, Dosierpumpen und Sensoren entsteht ein vollständig autarkes Produktionselement. Hochleistungssteuerungen von Beckhoff und Siemens ermöglichen kontinuierlichen Datenaustausch und koordinierte Abläufe in Echtzeit. Permanent überwachte Messdaten fließen automatisiert in Regelkreise ein, wodurch das System Parameter bei Abweichungen sofort anpasst. Auf diese Weise wird eine gleichbleibende Produktqualität sowie stabile Fertigungsprozesse gewährleistet, ganz ohne direkten Eingriff von Bedienpersonal. Dies trägt nachhaltig stets zu Effizienzsteigerung und Kostensenkung bei.

Modulare MC 1000 Zelle kombiniert Dosier Füge und Prüftechnik

Die MC 1000 Zelle vereint Dosier-, Füge- und Prüftechnik in einem kompakten Gehäuse und ermöglicht eine vollständig modulare Auslegung. Per Baukastensystem lassen sich Robotikmodule, lineare Verfahrachsen, Förderbänder sowie Rund- oder Schiebetische einzeln auswählen und sowohl als eigenständige Einheiten als auch in vernetzte Fertigungslinien einbinden. Diese Vorgehensweise schafft auf minimaler Stellfläche maximale Anpassungsfähigkeit an unterschiedliche Produktionslosgrößen, Variantenwechsel und steigert die Effizienz sowie Flexibilität in industriellen Prozessumgebungen nachhaltig, multifunktional einsetzbar und ressourcenschonend.

Neuer MSC-SD Mischkopf kombiniert statisches und dynamisches Mischen effizient

Der Mischkopf MSC-SD kombiniert statische und dynamische Mischverfahren in einem Bauteil und sorgt dadurch für eine optimierte Geometrie, die eine gleichbleibende Materialkonsistenz sicherstellt. Der integrierte automatische Mischkammerwechsel reduziert Rüst- und Reinigungszeiten erheblich und minimiert Stillstände. Dank dieser innovativen Features verbessert sich die Anlagenverfügbarkeit nachhaltig, während reproduzierbare Mischzyklen entstehen. So eignet sich der MSC-SD ideal für anspruchsvolle Serienfertigungen, in denen kontinuierliche Qualität und hoher Durchsatz entscheidend sind und sichert dauerhaft Produktivität.

RAMPF MC1000 Zelle automatisiert Prozesse mit KUKA KMR Roboter

Auf der productronica zeigt RAMPF Production Systems die modulare MC 1000, ausgestattet mit einem Y-Z-Achssystem, dem innovativen MSC-SD Mischkopf und einer Plasmadüse von Plasmatreat. Der KUKA KMR iisy übernimmt als mobiler Roboter autonom das Be- und Entladen eines Doppelschiebetisches. Diese Lösung erlaubt eine automatisierte Bestückung unterschiedlicher Baugruppen und Werkstücktypen. Durch die nahtlose Integration aller Komponenten entsteht eine flexible und effiziente Zelle, die hohe Anlagenagilität und Prozessanpassung bei wechselnden Produktionsanforderungen gewährleistet.

SensoPart-Kamera und Waage sichern Präzision und Prozesssicherheit in Echtzeit

Die SensoPart-Kamera fungiert als „Auge des KMR“ und gewährleistet eine hochpräzise Positionskalibrierung sowie eine zuverlässige Identifikation von Bauteilen und Vorrichtungen. Parallel dazu kontrolliert eine integrierte Waage kontinuierlich die zugeführte Materialmenge, um Abweichungen sofort zu erkennen. Eine integrierte Kanülenüberwachung sorgt für konstant exakte Dosierungen während des Applikationsprozesses. Diese umfassende Sensorintegration ermöglicht eine lückenlose Prozessüberwachung, steigert die Betriebssicherheit und reduziert Ausschuss in Echtzeit drastisch. Fehlerquellen lassen sich so frühzeitig und automatisch eliminieren.

MC 1000 kombiniert Vernetzung, Baukastensystem und Sensorintegration für Effizienz

Das MC 1000 Zellkonzept von RAMPF Production Systems verbindet modulare Automatisierung mit intelligenter Vernetzung, um Prozesse in Echtzeit zu steuern. Robuste Steuerungslösungen sorgen für selbstständige Anpassung von Dosierparametern, während Sensoren permanent Qualitätsdaten liefern. Der innovative Mischkopf MSC-SD ermöglicht einen automatischen Kammerwechsel und konsistente Mischgüte. Dank des kompakten Baukastensystems lassen sich Anlage, Robotik und Prüftechnik flexibel skalieren. Anwender profitieren von hoher Autonomie, weniger Stillständen, reproduzierbaren Ergebnissen und voller Zukunftssicherheit für Fertigungen.