Die Härterei Schmidthaus GmbH in Breckerfeld hat ihre Produktionsplanung mithilfe einer künstlichen Intelligenz umfassend digitalisiert. In Zusammenarbeit mit der Effizienz-Agentur NRW und der gapzero mathematical decision support GmbH werden alle Prozessschritte der Wärmebehandlung in 48 Industrieöfen systematisch verknüpft. Durch die intelligente Steuerung der Auftragsorganisation unter Einsatz eines Gesamtbudgets von 56.000 Euro konnten jährlich etwa 800.000 Kilowattstunden Erdgas eingespart und der CO?-Ausstoß um rund 150 Tonnen verringert werden. Effizienz, Nachhaltigkeit, Skalierbarkeit.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Härterei Schmidthaus feiert über achtzig Jahre Wärmebehandlungs-Kompetenz in Breckerfeld

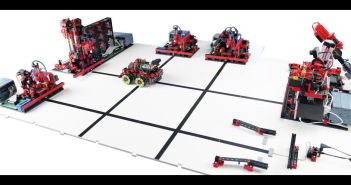

Die familiengeführte Härterei Schmidthaus GmbH verfügt über mehr als acht Jahrzehnte Erfahrung in der Wärmebehandlung metallischer Werkstoffe. Am Standort Breckerfeld befinden sich insgesamt achtundvierzig gasbefeuerte Industrieöfen, darunter Kammeröfen, Durchlauföfen und Durchstoßöfen. Diese Anlagen ermöglichen einen täglichen Materialdurchsatz von circa zweihundertfünfzig Tonnen, wobei moderne Prozesssteuerungen und bewährte Verfahren eine gleichbleibend hohe Qualität und Energieeffizienz sicherstellen, um den Anforderungen industrieller Anwendungen gerecht zu werden. Zertifizierte Standards garantieren eine nachhaltige Produktion und prozessoptimiert.

Manuelle Ofenbelegung durch Experten verursacht ungleichmäßige Auslastung und Energieverschwendung

Die Ofenplanung erfolgte bisher ausschließlich manuell durch erfahrene Mitarbeitende, die kurzfristige Anpassungen an Reihenfolge und Auslastung vornahmen. Diese Methode führte zu unregelmäßigen Belegungen der Öfen, weil Flexibilität an erster Stelle stand, ohne systematische Abstimmung. Infolge ungleichmäßiger Verteilung verlängerten sich die Haltezeiten, da Öfen nicht optimal belegt wurden. Darüber hinaus erschwerte der unplanbare Energieverbrauch die Kostenkontrolle und verhinderte eine zuverlässige Vorhersage des Gasbedarfs im Produktionsalltag. Diese Ineffizienzen belasteten das Betriebsergebnis deutlich.

Effizienz-Agentur NRW und gapzero entwickeln KI-gestützte Auftragsorganisation für Ressourcenschonung

Im Rahmen der efa-Beratung zur Ressourcenschonung der Effizienz-Agentur NRW arbeitete das Unternehmen eng mit der gapzero mathematical decision support GmbH zusammen, um eine KI-gestützte Auftragsorganisation zu entwickeln. Sie analysiert automatisch eingehende Aufträge, plant Prozessschritte in optimaler Reihenfolge und passt Kapazitäten dynamisch an. Dabei werden Daten aus Auftragsannahme, Produktion, Ofenbelegung und Fertigmeldung integriert, um Energieverbrauch und Durchlaufzeiten zu minimieren sowie Transparenz und Effizienz in sämtlichen Schritten wesentlich spürbar nachhaltig zu steigern.

KI-basierte Steuerung optimiert Produktionsreihenfolge und minimiert unnötige Ofenenergieverluste deutlich

Durch die Einführung einer KI-gestützten Steuerung für die Produktionsreihenfolge lässt sich die Ofenbelegung optimal abstimmen. Dies führt zu einer exakten Einhaltung vorgegebener Haltezeiten, wodurch unnötige Temperaturverluste vermieden werden. Gleichzeitig reduziert sich der Energiebedarf zur Aufrechterhaltung des gewünschten Temperaturniveaus erheblich. Dank präziser automatischer Planungsalgorithmen können Haltezeitüberschreitungen zuverlässig verhindert werden. So profitiert das Unternehmen von effizientem Ressourceneinsatz und stabilen Prozessabläufen. Damit werden Investitions- und Betriebskosten langfristig deutlich gesenkt und die Wettbewerbsfähigkeit gestärkt.

KI-gestützte Planung senkt Kammerofen-Energiebedarf um 17 Prozent jährlich deutlich

Durch die Integration einer KI-gestützten Planungssoftware konnte der Energiebedarf in den Kammeröfen um rund 17 Prozent gesenkt werden. Dies entspricht einer rechnerischen Einsparung von circa 800.000 Kilowattstunden Erdgas pro Jahr und führt zu einer Reduktion des CO?-Ausstoßes um etwa 150 Tonnen jährlich. Die präzisere Steuerung von Temperaturprofilen und Belegungszyklen minimiert ineffizienten Energieverbrauch, steigert die Ressourceneffizienz und unterstützt die Strategie zur Verringerung der klimaschädlichen Emissionen im Produktionsprozess und reduziert Betriebskosten nachhaltig.

Softwarelösung automatisiert Prozessdatenerfassung und minimiert manuellen Planungsaufwand deutlich signifikant

Die Einführung des neuen Softwaresystems hat eine signifikante Verringerung des bisherigen manuellen Planungsaufwands bewirkt. Dank automatisierter Erfassung und Analyse relevanter Prozessdaten entfallen zahlreiche manuelle Zwischenschritte. Gleichzeitig profitiert die Produktionsplanung von einer deutlich gesteigerten Transparenz hinsichtlich Terminen, Kapazitäten und Ressourcenauslastung. Mitarbeitende gewinnen Zeit, sich auf anspruchsvolle und wertschöpfende Aufgaben zu fokussieren. Das Ergebnis ist eine effizientere Planung, schnellere Entscheidungen und eine höhere Produktivität im gesamten Betrieb. Dieser Fortschritt trägt maßgeblich zu einer nachhaltigen Steigerung der Wettbewerbsfähigkeit bei.

Investition von 56.000 Euro amortisiert sich binnen weniger Betriebszyklen

Mit einer Investition von rund 56.000 Euro in Software und Hardware hat das Familienunternehmen seine Produktionsabläufe industriell optimiert. Die eingesetzten digitalen Werkzeuge ermöglichen eine präzisere Planung der Wärmebehandlungsprozesse und verringern manuelle Planungsarbeiten. Dank der daraus resultierenden Effizienzsteigerungen und reduzierten Energiekosten amortisiert sich die Kapitalbindung innerhalb weniger Zyklen. Neben messbaren Kosteneinsparungen profitieren die Mitarbeiter von transparenteren Abläufen, die eine nachhaltige und ressourcenschonende Produktion sicherstellen.

Digitalisierte Produktionsplanung steigert Energieeffizienz und Transparenz in der Wärmebehandlung

Durch die vollständige Digitalisierung der Produktionsplanung bei der Härterei Schmidthaus GmbH werden alle Prozessschritte der Wärmebehandlung effizient gesteuert. Eine KI-basierte Auftragsorganisation gewährleistet eine optimierte Ofenbelegung und Produktionsreihenfolge, was den Erdgasverbrauch deutlich senkt und den CO?-Ausstoß maßgeblich reduziert. Gleichzeitig erhöht sich die Transparenz der Abläufe, während sich die Anlagenauslastung spürbar verbessert. Der geringere manuelle Planungsaufwand führt zu nachhaltigen Kosteneinsparungen und unterstützt die Ausrichtung auf eine treibhausgasneutrale Fertigung, positiv mit langfristiger Wirkung.