Europe Steel Center in Moerdijk hat eine maßgeschneiderte Element L-Laserschneidanlage von Messer Cutting Systems installiert, die zwei ältere CO2-Laser und eine Plasmaschneidmaschine ersetzt und dabei Präzision sowie Flexibilität kombiniert. Die großformatige Anlage verfügt über automatisierte Schneidtische, modulare Komponenten sowie eine Global Connect-Steuerung, um Materialfluss, Energieverbrauch und Verschleiß zu optimieren. Dank Digitalisierung und mannarmem Betrieb steigert sie Produktivität, Arbeitssicherheit und unterstützt ambitionierte Umweltziele auf effiziente Weise und reduziert Betriebskosten dauerhaft signifikant.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Modernisierte Produktion: Element L ersetzt alte Laserschneidmaschinen effizient nachhaltig

Modernste CNC-Steuerung mit der Global Connect (Foto: Messer Cutting Systems)

Europe Steel Center hat im Sinne von Innovation, Effizienz und Nachhaltigkeit seine Fertigungslinien umfassend auf den neuesten Stand gebracht. Kernstück ist die neue Element L-Anlage mit einer Bearbeitungsfläche von 16 mal 3,5 Metern, die zwei CO2-Laser sowie eine Plasmaschneidmaschine ersetzt. Die Investition ermöglicht eine modulare Infrastruktur, die hohe Stückzahlen sowie anspruchsvolle Fasenschnitte in dickem Blech bewältigt. Dabei entstehen ökonomische Vorteile durch optimierte Prozesse und ökologische Mehrwerte durch deutlich reduzierten Energieverbrauch.

Europe Steel führt 2024 Faserlaser-Innovation für ganzheitlichen Materialfluss ein

Edward van Herpen, CEO bei Europe Steel Center, berichtet, dass das Potenzial von Faserlasern bereits über Jahre intensiv verfolgt wurde. Nach umfassender Marktbeobachtung stellte 2024 den optimalen Zeitpunkt dar, um auf fortschrittliche Faserlaser-Technologie zu setzen. Technischer Leiter Tony Oerlemans ergänzt, dass das Unternehmen den Schneidprozess grundlegend überdenken wollte – mit Fokus auf Effizienzsteigerung, ökologischer Nachhaltigkeit und höchster Präzision. Ziel war ein gesamtheitlicher Materialfluss-Upgrade statt bloßer Maschinenmodernisierung. Dies folgt ganzheitlichem Konzept.

Messer Cutting Systems überzeugt weltweit mit maßgeschneidertem, punktgenauem Angebot

Die Schwingrinnen fördern Kleinteile und Schlacke (Foto: Messer Cutting Systems)

Nach einer umfassenden weltweiten Marktanalyse zeichnete sich Messer Cutting Systems durch ein äußerst präzises Angebot aus. Entscheidende Auswahlkriterien umfassten die Fähigkeit zu 40 mm-Fasenschnitten, den flexiblen Umgang mit großformatigen Blechen, eine vollständig automatisierte Systemintegration sowie einen verlässlichen Vor-Ort-Service. Laut Tony Oerlemans überzeugte „das Gesamtpaket“ auf ganzer Linie. Zusätzlich spielte Messers herausragender Branchenruf eine zentrale Rolle, ebenso wie die Möglichkeit, eine maßgeschneiderte Lösung anstelle einer Standardmaschine zu realisieren. Dieser Aspekt unterstrich den hohen Anspruch an Individualisierung.

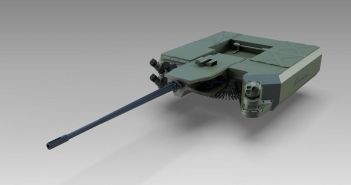

Element L ermöglicht XXL-Blechbearbeitung mit präzisen Faserlaser- und Bevel-U-Schnitten

Die ELEMENT L wurde für die Bearbeitung großformatiger Bleche konzipiert und vereint leistungsfähige Faserlaserquellen in mehreren Leistungsstufen, die höchste Schnittgeschwindigkeiten und exakte Konturschnitte selbst bei dicken Materialstärken ermöglichen. Dank der optional erhältlichen Bevel-U-Einheit lassen sich stufenlos präzise Fasen mit engsten Toleranzen herstellen und optimale Schweißnahtvorbereitung realisieren. Darüber hinaus bietet ein eigenständiges Nadelmarkiersystem eine zügige, dauerhafte Bauteilbeschriftung, ohne zusätzliche Rüstzeiten oder Werkzeugwechsel in der Produktion zu verursachen und steigert die Prozesssicherheit.

Automatische Schneidtisch-Wechsel mit LNC-System steigern Effizienz und reduzieren Stillstandskosten

Sandra de Kok (Chief Operating Officer & CFO) (Foto: Messer Cutting Systems)

In der Anlage kommen automatisiert wechselbare Schneidtische zum Einsatz, wodurch Be- und Entladung in zwei separate Hallen ausgelagert werden. Ein massiver Maschinenrahmen unterstützt präzise Linearführungen, während die Global Connect-CNC eine mannarme Steuerung sämtlicher Prozessabläufe ermöglicht. Durch das integrierte LNC-System wird die Düsenprüfung und der Düsenwechsel vollautomatisch durchgeführt. Dadurch werden Leerfahrten minimiert, Maschinenlaufzeiten maximiert und somit sowohl Durchsatzleistung als auch Kosteneffizienz nachhaltig gesteigert. Die optimierte Integration steigert Verfügbarkeit und Ressourceneffizienz deutlich.

Konsolidierte Faserlaseranlage ersetzt drei Systeme und senkt Energiebedarf erheblich

Durch die Konsolidierung auf eine leistungsstarke Faserlaseranlage konnte Europe Steel Center den Betrieb von zwei CO2-Lasern und einer Plasmaschneidmaschine komplett einstellen. Dies reduziert den Energieverbrauch signifikant und minimiert den Verschleiß an Verschleißteilen wie Düsen, Linsen und mechanischen Komponenten. Gleichzeitig vereinfacht sich die Bedienerschulung, da künftig nur noch ein System zu beherrschen ist. Insgesamt führt die neue Technologie zu einer besseren ökonomischen Performance pro Schnittmeter bei gleichzeitiger Ressourcenschonung.

Reibungslose Projektrealisierung durch partnerschaftliche Zusammenarbeit von Beginn bis Ende

Die Projektumsetzung erfolgte reibungslos und effizient von der Fundamentlegung bis zur finalen Inbetriebnahme. Dank enger Abstimmung aller Beteiligten wurde jeder Schritt termingerecht abgeschlossen und mögliche Hindernisse frühzeitig identifiziert. Van Herpen hebt die partnerschaftliche Zusammenarbeit auf Augenhöhe hervor, während Bas Sanders van Well den Fokus auf nachhaltige Lösungen mit spürbarem Impact legt. Beide Unternehmen planen bereits weitere gemeinsame Projekte, um das Fundament für künftiges Wachstum zu festigen und Innovationen kontinuierlich voranzutreiben.

Element L erzielt Europe Steel Center Effizienz, Präzision, Nachhaltigkeit

Die neue Element L Anlage von Messer Cutting Systems ermöglicht Europe Steel Center in Moerdijk deutlich gesteigerte Effizienz durch den Einsatz eines leistungsfähigen Faserlasers und modularer Automatisierung. Durch die Konsolidierung mehrerer Schneidsysteme reduziert sich der Energieverbrauch nachhaltig, während die automatisierten Schneidtische den Personalaufwand minimieren. Gleichzeitig verbessert die präzise Steuerung die Schnittgenauigkeit und Flexibilität im Materialfluss. Das Projekt verdeutlicht, wie individuelle Laserschneidlösungen industrielle Produktion und Umweltbelange optimal verknüpfen. aktiv nachhaltig fördern.