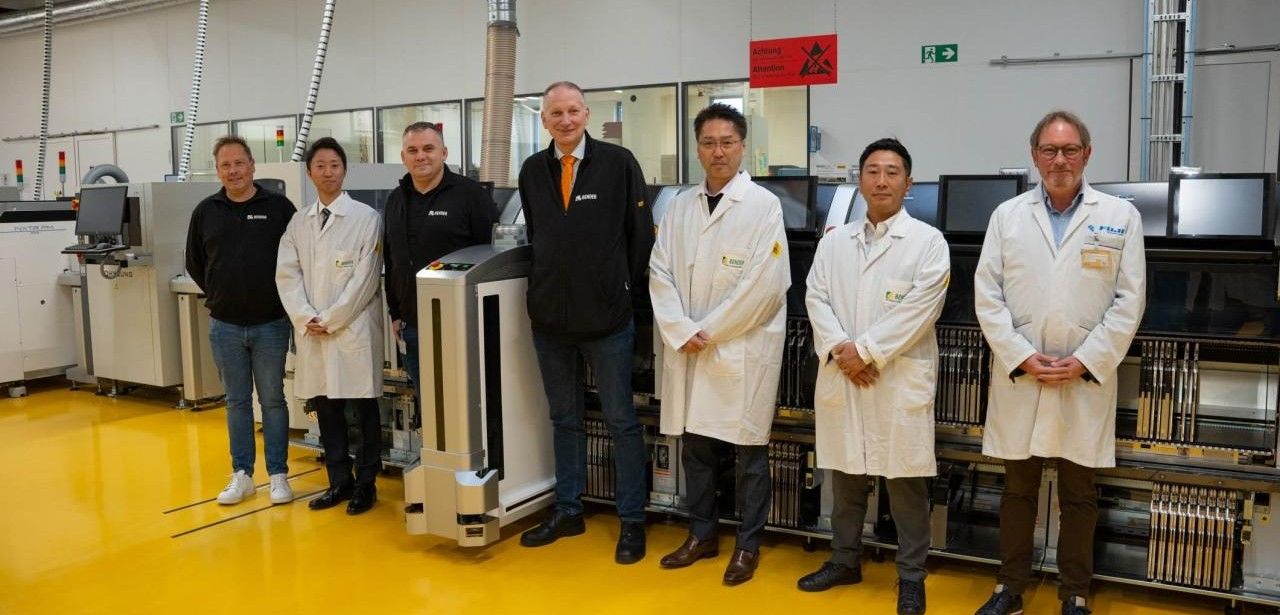

Die Bender GmbH & Co. KG hat am Standort Grünberg eine zweite vollautomatisierte SMT-Produktionslinie basierend auf NXTR-Bestückungslösungen von FUJI EUROPE CORPORATION in Betrieb genommen. Dadurch steigert das Unternehmen die Baugruppenkapazität um rund 30 Prozent und erhält gleichzeitig maximale Flexibilität selbst bei kleinen Losgrößen. Mobile AMR, sFAB-D-Automaten und X-Ray-Zellen vernetzen alle Fertigungsschritte digital, optimieren Materialflüsse und reduzieren durch automatisierte Prozesse den ökologischen Fußabdruck sowie die Produktionskosten nachhaltig. Garantiert effiziente, normenkonforme Fertigung.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Zweite SMT-Linie in Grünberg erhöht Kapazität um 30 Prozent

Mit Blick auf die steigende Variantenvielfalt und immer kleinere Losgrößen wurde am Standort Grünberg der Bender GmbH & Co. KG eine zweite vollautomatisierte SMT-Produktionslinie installiert. Basierend auf der leistungsfähigen NXTR-Technologie von FUJI EUROPE CORPORATION erhöht die Anlage die montierbare Baugruppenkapazität um etwa 30 Prozent. Gleichzeitig erlaubt sie dank modularer Architektur und schneller Umrüstzeiten eine flexible Anpassung an wechselnde Produktanforderungen, selbst bei niedrigem Stückaufkommen, und sichert damit Effizienz und Wirtschaftlichkeit dauerhaft.

Acht NXTR-Tray Units sowie sFAB-D-Automaten verbessern Präzision und Effizienz

Im Zentrum der vollständig automatisierten Bestückungsstraße übernehmen acht NXTR A Tray Unit RM die präzise Zuführung sämtlicher Bauteile. Ergänzt wird das System durch eine hochflexible NXTR RM sowie zwei effiziente NXTR S- und zwei sFAB-D-Automaten. Durch die sFAB-D-Einheiten werden zuvor manuell durchgeführte Arbeitsschritte digitalisiert und standardisiert, wodurch die Prozesssicherheit steigt. Gleichzeitig lässt sich dank des optimierten Ressourceneinsatzes eine signifikant verbesserte und messbar höhere Produktqualität erreichen.

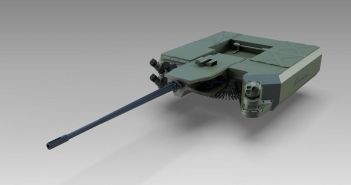

Durchgängig digital vernetzte SMT-Fertigung mit AMR und automatisierten Pufferlagern

Innerhalb der SMT-Produktion kommunizieren alle Stationen über eine Leitstelle. Mobile Roboter (AMR) transportieren präzise Materialien zwischen Bestückungsautomaten, Drucker-, X-Ray-, Nutzentrenner- und ICT-Zellen. Automatisierte Magazinlager mit Zwischenpuffern optimieren den Materialfluss und minimieren Wartezeiten. Dieser digitalisierte Workflow ermöglicht eine lückenlose Rückverfolgbarkeit, erhöht die Produktivität durch kürzere Taktzeiten und gewährleistet gleichzeitig eine konforme Fertigung nach geltenden Industriestandards und regulatorischen Vorschriften. Intelligente Datenanalyse und Steuerungssoftware gewährleisten eine Erkennung von Abweichungen und reduzieren den Ressourcenverbrauch.

In elf Monaten Infrastruktur erneuert, Produktion ohne Unterbrechung gesichert

Das Projekt umfasste infrastrukturelle Anpassungen, Installation hochautomatisierter Fertigungslösungen und nahtlose Einbindung in die Endmontage. Innerhalb von elf Monaten wurden 15 Jahre alte Gebäudestrukturen modernisiert, Montagebereiche verlagert und neue Automatisierungssysteme integriert. Während der gesamten Umbauphase lief die bestehende Produktion störungsfrei weiter, sodass keinerlei Lieferunterbrechungen entstanden. Durch diese Maßnahmen generiert Bender eine erweiterte Fertigungskapazität und schafft redundante Strukturen, die eine höhere Lieferzuverlässigkeit und eine flexible Antwort auf künftige Anforderungen gewährleisten.

Automatisierte SMT-Linie steigert Kapazität, Flexibilität und Qualität durch Digitalisierung

Die vollautomatisierte SMT-Fertigungslinie in Grünberg steigert durch moderne NXTR- und sFAB-D-Technologien die Bestückungskapazität um 30 Prozent und ermöglicht dank integrierter Digitalisierung höchste Flexibilität selbst bei kleinen Losgrößen. Automatisierte Materialtransporte, X-Ray- und ICT-Prüfzellen optimieren den Prozess und erhöhen die Prozesssicherheit. In nur elf Monaten umgesetzt, senken verkürzte Projektlaufzeiten und optimierte Ressourceneinsätze Kosten während eine reduzierte Umweltbelastung künftige regulatorische Anforderungen erfüllt. Langfristige Redundanz sichert Lieferzuverlässigkeit, unterstützt zukünftiges Wachstum sowie effiziente Ressourcennutzung konform.