Am Standort Lohne hat Pöppelmann FAMAC seine Reinrauminfrastruktur um 222 Quadratmeter erweitert und erreicht damit eine Gesamtfläche von 872 Quadratmetern unter Einhaltung der ISO-7-Norm sowie der GMP-Richtlinien. Neu installierte Spritzgussmaschinen mit Schließkräften bis 900 Tonnen arbeiten in gekapselten Zellen, robotergestützte Systeme übernehmen Handling und fahrerlose Transportsysteme Lieferungen. Die Verpackungslinie mit RFID-Doppelbeutelung sichert lückenlose Chargenrückverfolgung. PÖPPELMANN blue liefert PCF-Analysen und bietet Kunden nachhaltige Strategien zur Optimierung der Umweltbilanz. Effiziente Nachhaltigkeit garantiert.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Pöppelmann FAMAC erweitert Kapazitäten durch Automatisierung für sicherere Produktionsprozesse

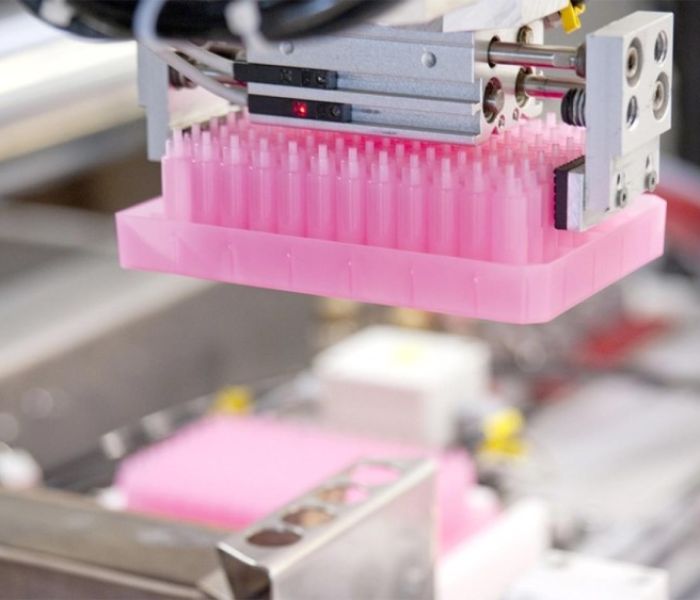

Vollautomatisch, effizient, sicher: An der Verpackungsanlage (Foto: Pöppelmann GmbH & Co. KG)

Durch die Erweiterung der Reinraumkapazitäten und Inbetriebnahme hochautomatisierter Spritzguss- und Verpackungsanlagen steigert Pöppelmann FAMAC die Effizienz und Sicherheit seiner Produktionsabläufe. Dieser strategische Ausbau ermöglicht die Herstellung anspruchsvoller Kunststoffkomponenten unter Einhaltung strenger Pharma- und Medizintechnikstandards. Automatisierte Robotik übernimmt Materialhandling und Qualitätskontrolle, während RFID-gestützte Verpackungssysteme eine lückenlose Chargenrückverfolgung gewährleisten. Die optimierten Prozesse reduzieren manuelle Eingriffe, verkürzen Durchlaufzeiten und erhöhen die Produktqualität signifikant. Zudem bietet das Team umfassende PCF-Analysen zur effektiven ökologischen Optimierung.

Reinraumfläche um 222 m2 erweitert: FAMAC nun 872 m2

Mit einer zusätzlichen Reinraumfläche von 222 m2 steigert Pöppelmann FAMAC die Gesamtfläche auf nunmehr 872 Quadratmeter. Die neuen Produktionsräume erfüllen die strikten Anforderungen der DIN EN ISO Klasse 7 und entsprechen den GMP-Richtlinien der Pharmaindustrie. Dadurch lassen sich Fertigungsprozesse unter hoch kontrollierten Bedingungen durchführen. Saubere Luft und überwachte Parameter gewährleisten optimale Produktionsbedingungen für sensible Produkte. Regelmäßige Validierungen erhöhen Konformität, Effizienz. Geplanter Einsatz modernster Filtertechnik minimiert Partikelkontamination und sichert stabile Prozessbedingungen.

Bis 900 Tonnen Schließkraft: Saubere Großformat-Pharmaverpackungen im GMP Reinraum

Spritzgussmaschinen mit Schließkräften von bis zu 900 t ermöglichen die wirtschaftliche Fertigung großer Pharmaverpackungen und steigern die Produktionskapazität signifikant. Ein gekapseltes Schmierungskonzept schützt die empfindlichen Formwerkzeuge, indem es die Schmierstoffe punktgenau verteilt und Partikelemissionen auf ein Minimum reduziert. Dadurch bleiben die GMP-konformen Produktionszellen dauerhaft frei von Kontaminationen, was eine konstante Produktqualität sowie vereinfachte Reinigungsprozesse gewährleistet. Die moderne Technologie erhöht außerdem die Maschinenverfügbarkeit und minimiert Ausfallzeiten durch Schmierstoffverlust. Das System optimiert

Automatisierte Roboter entnehmen Teile, prüfen sie und stapeln präzise

An leistungsfähigen Industrierobotern obliegt das automatisierte Entnehmen der frisch gefertigten Spritzgussteile aus den Formwerkzeugen. Eine integrierte Kameraprüfung erfasst unmittelbar Oberflächen- und Dimensionsabweichungen und leitet fehlerfreie Komponenten einem Präzisionsstapelplatz zu. Daraufhin übernehmen autonome Transportsysteme (FTS) den Weitertransport der Produkte zur Verpackungsmaschine. Dieses Konzept reduziert manuelle Eingriffe auf ein Minimum, erhöht die Sicherheit im Fertigungsablauf und trägt zu deutlich verkürzten Zykluszeiten sowie höherer Prozessstabilität bei und optimiert gleichzeitig die Ressourcenauslastung. maßgeblich beitragend.

Vollautomatisierte Reinraum-Verpackung mit RFID-Doppelbeutelung sichert präzise und lückenlose Chargenrückverfolgung

Die neue Verpackungslinie vereinfacht die Konfektionierung, indem sie Produkte in sterile Reinraumbeutel einschweißt und deren Chargen per RFID-Etikett digital dokumentiert. Eine vorgeschriebene Doppelverbeutelung schützt vor Kontamination und garantiert vollständige Isolierung. Ein integriertes „RFID-Tor“ erkennt automatisch Etiketten, verhindert das Vermischen verschiedener Produktionslose und sorgt so für höchste Transparenz. Dieser Workflow reduziert manuelle Eingriffe, beschleunigt die Abläufe und erhöht nachhaltig die Prozesssicherheit innerhalb pharmazeutischer Qualitätsstandards und dokumentiert lückenlos jede chargenbezogene Bewegung nachvollziehbar.

Pöppelmann FAMAC bietet Cradle-to-Gate PCF-Analysen für Pharma- und Medizintechnik

Im Rahmen der PÖPPELMANN blue-Initiative analysiert Pöppelmann FAMAC systematisch den Product Carbon Footprint im Bilanzraum Cradle-to-Gate. Dabei werden sämtliche Emissionen von der Rohstoffgewinnung bis zum Werkstor erfasst und bewertet. Die gewonnenen Daten bilden die Grundlage für eine unverbindliche Beratung von Kunden aus der Pharma- und Medizintechnik. Ziel ist die Identifikation von Einsparpotenzialen bei Treibhausgasen und die Umsetzung effizienter Maßnahmen, um Produkte ressourcenschonend und klimafreundlich herzustellen. Diese Initiative unterstützt zudem die langfristige Nachhaltigkeitsstrategie.

HORIZON-Ausbau: FAMAC plant 500 m2 Reinraum für mehrstufige Fertigungsprozesse

Mit dem Projekt „HORIZON“ erweitert Pöppelmann FAMAC seine Reinraumkapazität um 500 Quadratmeter, um komplexe Produktionsketten zu realisieren. Auf dieser Fläche werden mehrstufige Spritzgussprozesse in Kombination mit nachgelagerter Montage eingerichtet, sodass Bauteile unmittelbar und unter kontrollierten klimatischen Bedingungen zusammengeführt werden können. Durch den gezielten Einsatz digitaler Steuerungssysteme und automatisierter Fördertechnik erhöht sich die Produktionssicherheit spürbar, während gleichzeitig Effizienzsteigerungen und eine konstante Qualität gewährleistet werden. Für unsere Kunden im zukünftigen Betrieb optimal.

Erweiterte Reinraumkapazitäten und Automatisierung erhöhen signifikant Prozesssicherheit und Effizienz

Die Erweiterung der Reinraumfläche um 222 m² auf insgesamt 872 m² ermöglicht zusammen mit hochautomatisierten Spritzguss- und Verpackungslinien unter PÖPPELMANN blue die Realisierung durchgängiger Cradle-to-Gateprozessketten inklusive Product Carbon Footprint-Analysen. Daraus resultieren erhöhte Prozesssicherheit, lückenlose Chargenrückverfolgbarkeit und eine verbesserte Umweltbilanz. Die geplante HORIZON-Erweiterung mit weiteren 500 m² offenbart das unermüdliche Engagement von Pöppelmann FAMAC für zukunftsweisende, effiziente und nachhaltige Produktionsprozesse. Dabei profitieren Kunden gleichermaßen von standardisierten Abläufen, reduzierten Stillstandszeiten, maximierter Effizienz und verbesserter Planungssicherheit.