Die Eisengießerei Theodor Schultz GmbH & Co. KG in Warendorf modernisierte ihre Schmelztechnologie mit einem Induktions-Tiegelofen. Der 1600 kg fassende Ofen verzichtet vollständig auf Steinkohlenkoks und senkt den jährlichen Energieverbrauch um rund 971.000 kWh. Gleichzeitig wird Abwärme der Kühlung über einen Wärmetauscher ins zentrale Heizungssystem eingespeist, um Effizienzvorteile zu nutzen. Das Vorhaben wurde durch das Bundesprogramm Modul 6 gefördert und von der Effizienz-Agentur NRW sowie der perpendo GmbH fachlich begleitet.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Seit 1962 genutzter Kupolofen trotz Modernisierung weiterhin äußerst energieintensiv

Der seit 1962 genutzte Kupolofen wurde im Laufe der Jahre mehrfach technisch angepasst und optimiert, blieb dabei jedoch stets durch seinen hohen Energieverbrauch gekennzeichnet. Um das Potential zur Verringerung des Energiebedarfs auszuschöpfen, beauftragte die Effizienz-Agentur NRW (efa) eine detaillierte Analyse durch die Energieberatung der perpendo GmbH. Diese identifizierte ökonomisch sinnvolle Maßnahmen zur Steigerung der thermischen Effizienz und bereitete damit die Entscheidung für die geplante Investition in eine moderne Schmelzanlage vor.

Induktions-Tiegelofen mit 1.600 kg Kapazität verzichtet vollständig auf Koks

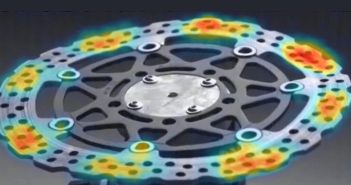

Der neue Induktions-Tiegelofen mit einem Fassungsvermögen von 1600 Kilogramm ersetzt vollständig die bisherige Kokskesseltechnologie. Durch elektromagnetische Induktion wird das Metall schnell und gleichmäßig erhitzt. Zur Kühlung von Spule und Leistungselektronik wird ein Wasserumlaufsystem eingesetzt, dessen Wasser über einen integrierten Wärmetauscher läuft. Die dabei entstehende Abwärme wird in das zentrale Heizsystem der Gießerei eingespeist und erhöht die Energieeffizienz durch Rückgewinnung thermischer Energie. Dieses Konzept reduziert den Primärenergiebedarf und senkt dauerhaft Betriebskosten

Durch Koksverzicht und Abwärmenutzung: 971.000 kWh, 750t CO? sparen

Durch die Abschaffung der Koksverbrennung in der Gießerei und die konsequente Nutzung der Abwärme aus dem Kühlkreislauf sinkt der jährliche Energieverbrauch um etwa 971.000 Kilowattstunden. Die daraus resultierende Einsparung fossiler Energieträger führt zu einer Vermeidung von circa 750 Tonnen CO? pro Jahr. Dieses Zusammenspiel aus thermischer Effizienz und Prozessoptimierung unterstützt wirkungsvoll die Klimaschutzziele und verbessert gleichzeitig die ökonomische und ökologische Bilanz des Unternehmens. Dank dieser Maßnahme werden langfristig Betriebskosten gesenkt und Ressourcen geschont.

efa unterstützt Förderantragstellung, perpendo identifiziert effiziente Maßnahmen, Bund fördert

Die Effizienz-Agentur NRW (efa) organisierte umfassend die Expertenberatung, koordinierte Gespräche mit Fachleuten und begleitete das Unternehmen bei der Einreichung des Förderantrags. Parallel dazu analysierte die perpendo GmbH die vorgeschlagenen Optimierungsoptionen, bewertete deren Wirtschaftlichkeit und identifizierte die Verfahren mit bestmöglichem Kosten-Nutzen-Verhältnis. Die Gesamtinvestitionskosten beliefen sich auf 1,2 Millionen Euro, wovon 200 000 Euro als nicht rückzahlbarer Zuschuss im Rahmen des Fördermoduls 6 durch Bundesmittel bereitgestellt wurden. Dieser Zuschuss entlastete maßgeblich die Liquiditätsplanung.

Sechzigjährige Familiengießerei mit Induktionsofen stärkt nachhaltig Wettbewerbsfähigkeit am Standort

Die 60 Jahre alte Gießerei, inzwischen in der dritten Familiengeneration geführt, beschäftigt 43 qualifizierte Fachkräfte und erzielt einen Jahresumsatz von rund sieben Millionen Euro. Mit einer Jahresproduktion von 2.200 Tonnen Grauguss und Sphäroguss bedient das Unternehmen vielfältige Branchenanforderungen. Die Anschaffung eines energieeffizienten Induktions-Tiegelofens reduziert Emissionen, senkt Betriebskosten und gewährleistet konstante Qualität. Dieser Investitionsschritt stärkt den Standort Warendorf wesentlich und nachhaltig, erhöht die Wettbewerbsfähigkeit und unterstreicht das ökologische Verantwortungsbewusstsein des Familienbetriebs.

Eisengießerei Schultz senkt Energieverbrauch und CO? dank modernem Induktionsofen

Die Implementierung eines hochmodernen Induktions-Tiegelofens in der Eisengießerei Theodor Schultz GmbH & Co. KG ersetzt den energieintensiven Kupolofen und führt zu jährlichen Energieeinsparungen von etwa 971.000 kWh sowie einer CO?-Reduktion um rund 750 Tonnen. Unterstützt durch die Effizienz-Agentur NRW, fachkundige Beratung der perpendo GmbH und finanzielle Förderung durch das Bundesprogramm Modul 6 konnte das Projekt wirtschaftlich realisiert werden und verbindet innovative Schmelztechnik mit nachhaltigem Klimaschutz und messbar hoher Wirtschaftlichkeit.