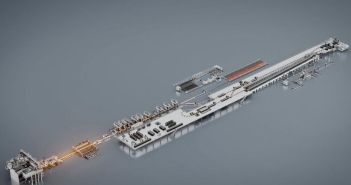

Im Juni 2024 nahm Jumbo gemeinsam mit WITRON das hochautomatisierte Frische-Logistikzentrum National Distribution Center (NDC) in Nieuwegein in Betrieb. Auf einer Fläche von 40.000 Quadratmetern werden täglich knapp eine Million Kommissioniereinheiten bei konstanten +2 °C verarbeitet und permanent 3.000 verschiedene Frische- und Ultrafrische-Artikel gelagert. Mithilfe von 30 OPM-COM-Maschinen, AIO- und CPS-Modulen sowie einem vollautomatischen Warenausgangspuffer werden 725 Filialen in den Niederlanden und Belgien pünktlich, sicher und zuverlässig beliefert.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Frische-Logistikzentrum kommissioniert täglich eine Million Einheiten bei zwei Grad

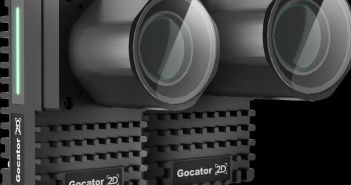

In dem auf Frischewaren spezialisierten Logistikzentrum werden täglich mehr als eine Million Einheiten bei konstanten zwei Grad Celsius kommissioniert. Ein Verbund aus dreißig OPM-COM-Automaten sowie AIO- und CPS-Kommissioniereinheiten sorgt dabei für effizientes Handling von Milchprodukten, Käse, Fleisch, Salaten und gekühlten Getränken. Durch pufferoptimierte Abläufe erreichen alle Artikel termingerecht die angeschlossenen Filialen. Ein automatisierter Warenausgangspuffer gewährleistet zudem die tourengerechte Beladung der Lkw und minimiert Wartezeiten. Optimiert kontinuierlich sämtliche innerbetrieblichen Kühlprozesse zuverlässig.

Jumbo-WITRON automatisiert zweites NDC-Projekt mit 565.000 Kommissioniereinheiten täglich erfolgreich

Das National Distribution Center (NDC) stellt das zweite umfassende Gemeinschaftsprojekt von Jumbo und WITRON dar. Das bereits bestehende Trocken-Sortimentszentrum erreicht eine tägliche Kommissionierleistung von 565.000 Einheiten. Dabei kommen 31 hochmoderne COM-Maschinen zum Einsatz sowie die DPS- und CPS-Systeme. Die partnerschaftliche Zusammenarbeit in diesem Umfang verdeutlicht WITRONs langfristige Position als bewährter Partner für modulare und skalierbare Logistiklösungen sowie die strategische Ausrichtung beider Unternehmen. Kontinuierliche Optimierung, Effizienzsteigerung und Innovationskraft kennzeichnen diesen Zusammenschluss.

Zentrallager als Taktgeber vereint Trocken- und Frischelogistik mit Agilität

Jumbo hat auf den zunehmenden Fachkräftemangel, ein diversifizierendes Sortiment und wachsende Qualitätsanforderungen an Frische mit der Implementierung eines hochmodernen Zentrallagers reagiert. Dieses fungiert als zentraler Taktgeber entlang der gesamten Supply Chain, indem es Trocken- und Frischelogistik nahtlos integriert. Mit Echtzeit-Datenanalyse und flexiblen Steuerungsmechanismen passt die Anlage Bestände gezielt an Kundenbedarfe an und kompensiert wetterbedingte Schwankungen durch agile Abläufe. Die modulare Bauweise fördert skalierbare Anpassungen.

WITRON entwickelt und integriert Fördertechnik, Stellplätze und 120 Regalbediengeräte

Das gesamte System umfasst Fördertechnik, 670.000 Regalstellplätze und 120 Regalbediengeräte, die WITRON eigenständig konzipiert, konstruiert und installiert hat. Eine leistungsfähige Lagerverwaltungssoftware koordiniert sämtliche mechanischen Abläufe und steuert die IT-Komponenten in Echtzeit. Modular aufgebaute Systemerweiterungen ermöglichen eine flexible Anpassung an steigende Kapazitätsanforderungen. Auf diese Weise stellt die Lösung nicht nur einen reibungslosen Materialfluss sicher, sondern bleibt auch für zukünftiges Wachstum optimal vorbereitet. Die Integration aller Module erfolgt in einem einheitlichen Framework.

Lager agiert als orchestrierter Organismus und steuert Bestände, Puffer

Das Warehouse agiert nicht mehr als isolierte Komponente, sondern bildet einen integrierten Teil eines dynamischen Supply-Chain-Systems. In seiner Rolle als zentrale Steuerstelle überwacht es kontinuierlich Lagerbestände, optimiert die Raumauslastung durch intelligente Verdichtung und regelt Pufferkapazitäten bedarfsgerecht. Dabei unterstützt es den Warenfluss effizient, ohne jedoch die Entscheidungen der Handelspartner vorzugeben. Diese Metapher verdeutlicht die Bedeutung des Hauses als anpassungsfähiges Herzstück der Lieferkette. Sie unterstreicht die erfolgreiche Symbiose von Technologie und Prozessen.

Automatisches Schlichten und optimierte Konsolidierung beschleunigen Regalfüllung ohne Umwege

Durch die automatische Schlichtung auf Rollcontainern und eine optimierte Zusammenführung von Cases und Einzelstücken können Filialmitarbeiter Regale innerhalb kürzester Zeit bestücken. Die reduzierten Handgriffkoordinationen ermöglichen eine effizientere Warenverräumung mit weniger Laufwegen und Fehlerpotenzial. Parallel dazu garantieren durch Prognosedaten gestützte Replenishment-Algorithmen punktgenaue Nachbestellungen von Sortiment und Frische. Das Ergebnis ist eine verbesserte Planbarkeit der Bestände, eine geringere Verderbsquote und eine spürbare Entlastung des Personals im Tagesgeschäft. Die Geschwindigkeit der Regalbefüllung wird dadurch deutlich erhöht.

JPS implementiert konsequent Lean-Prinzipien am Shopfloor für automatisierte Prozesseffizienz

Das Jumbo Production System (JPS) kombiniert technische Automatisierung mit einer werteorientierten Unternehmenskultur und etabliert Lean-Methoden direkt am Shopfloor. Tägliche Schicht-Stand-ups strukturieren den Arbeitsablauf, während Teams eigenverantwortlich Probleme erkennen und lösen. Change-Management-Initiativen begleiten die Belegschaft bei der Umstellung von manuellem Warenhandling auf automatisierte Prozesse und gewährleisten durch Schulungen, Coaching und kontinuierliche Feedbackzyklen eine nachhaltige Anpassung an neue Arbeitsformen und Technik. Sie fördern Effizienz, Qualität und Mitarbeiterzufriedenheit nachhaltig im Betriebsalltag und Wachstum.

NDC Nieuwegein integriert XXL-Technologie und agile Prozesse für Frischeversorgung

Das hochautomatisierte National Distribution Center in Nieuwegein kombiniert skalierbare Fördertechnik, automatisierte OPM-, AIO- und CPS-Module sowie ein integriertes Lagerverwaltungssystem, um Frische- und Ultrafrische-Artikel effizient zu bewegen. Mit temperaturgeführten Prozessen bei konstant +2 °C gewährleistet es hohe Verfügbarkeit und schonende Lagerung. Der vollautomatische Warenausgangspuffer optimiert Tourenplanung und LKW-Beladung. Das modular ausgelegte System lässt künftige Erweiterungen zu und reagiert flexibel auf Nachfrageschwankungen.