In einer kürzlich durchgeführten Demonstration hat die Northrop Grumman Corporation ihr digitales Ökosystem und ihre fortschrittlichen Produktionskapazitäten genutzt, um Tragflächen für den Technologiedemonstrator Model 437 zu bauen. Dabei arbeiteten Northrop Grumman, der Kunde und die Zulieferer zusammen, um die Tragflächen zu entwickeln, zu analysieren, zu bauen und zu testen. Durch den Einsatz eines vollständig vernetzten digitalen Ökosystems konnten Nacharbeiten reduziert, der Zeitplan beschleunigt und die Kosten gesenkt werden.

Effizientes digitales Engineering senkt Kosten und beschleunigt Zeitplan

Das Digital Pathfinder-Projekt hat gezeigt, dass die Implementierung eines vollständig digitalen Engineering-Ökosystems in der Luftfahrtindustrie erhebliche Vorteile bietet. Durch die Reduzierung von Nacharbeiten, die Beschleunigung des Zeitplans und die Senkung der Kosten können Kunden zukünftiger Flugzeugprogramme von effizienteren Prozessen profitieren. Northrop Grumman nutzt dabei seine langjährige Erfahrung aus früheren Projekten, um ein kollaboratives digitales Ökosystem zu entwickeln, das alle Beteiligten während des gesamten Entwicklungsprozesses miteinander verbindet.

Northrop Grumman arbeitet kontinuierlich daran, seine digitalen Werkzeuge und Fähigkeiten zu verbessern, um zukünftige Projekte zu optimieren. Dieses Projekt zeigt, wie High-Fidelity-Modelle als zuverlässige Informationsquelle dienen, um Tests und Zertifizierungen von Flugzeugen zu vereinfachen. Dadurch können Kunden erhebliche Kosten- und Zeitersparnisse erzielen.

Durch die Implementierung eines digitalen Ökosystems konnte die Northrop Grumman Corporation die technische Nacharbeit und das Redesign auf weniger als ein Prozent reduzieren, im Vergleich zu den herkömmlichen Methoden, bei denen 15-20 % anfallen. Während der Demonstration wurden realitätsgetreue Modelle in Kombination mit strengen Modellvalidierungsverfahren eingesetzt, um die Anforderungen an Boden- und Flugtests zu reduzieren. Diese Modelle haben das Potenzial, den Arbeitsaufwand für die Feststellung der Lufttüchtigkeit erheblich zu verringern und somit Kosten- und Zeiteinsparungen zu ermöglichen.

Durch die Verwendung von Digital Pathfinder hat Northrop Grumman eine virtuelle Umgebung geschaffen, in der Ingenieure, Kunden und Stakeholder zusammenarbeiten können, um Probleme, die bei Beschaffungsprogrammen auftreten, frühzeitig zu erkennen und zu lösen. Diese innovative Methode ermöglicht es, die Programmleistung erheblich zu verbessern und Engpässe oder Fehlerquellen bereits im Vorfeld zu identifizieren, was zu einer effizienteren und reibungsloseren Durchführung des Projekts führt.

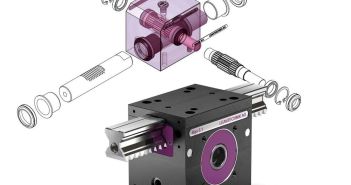

Bei der jüngsten Demonstration wurden fortschrittliche Fertigungstechniken eingesetzt, um eine Strukturhalterung aus Titan herzustellen. Dies geschah durch die innovative Methode der Plasma-Lichtbogen-Energiebeschichtung, was in der Verteidigungsindustrie bisher ein Novum ist. Gleichzeitig wurden im Projekt Digital Pathfinder weitere fortschrittliche Techniken angewendet, um den Einsatz von harten Werkzeugen zu reduzieren und die Qualität bereits beim ersten Versuch zu verbessern. Dadurch konnte die Nacharbeit bei der Herstellung deutlich reduziert werden.