Eine flexible Feldbus Topologie schafft die Voraussetzungen, um eine Automatisierung von Maschinen und eine erhöhte Fertigungsdynamik sowie Vernetzung zu ermöglichen.

Warum ist eine flexible Feldbus Topologie notwendig?

Die Datenmengen in der Industrie und insbesondere im Bereich der Produktion wachsen exponentiell. Big Data und Industrie 4.0 stellen die Unternehmen vor wachsende Herausforderungen. Immer größere Datenvolumen erfordern eine Anpassung der Möglichkeiten, wie diese Daten effektiv übertragen werden können. Busstrukturen stellen gemeinsame Übertragungswege für die Datenübertragung zwischen verschiedenen Teilnehmern her. Diese Systeme müssen im Hinblick auf die digitale Transformation technisch optimiert und an die neuen Anforderungen und Bedingungen angepasst werden. Es handelt sich dabei um die Schlüsseltechnologie auf dem Weg zur perfekten Automatisierung im Kontext von Industrie 4.0.

Feldbus Technologie: Grundlagen

Bei einem Feldbus handelt es sich um ein spezielles Bussystem. Der Feldbus wird dafür genutzt, die Feldelemente in technischen Anlagen zu steuern. Dabei werden Feldgeräte wie Sensoren und Aktoren mit dem Automatisierungsgerät verbunden, um zwischen beiden die Kommunikation zu ermöglichen. Protokolle legen die Spielregeln dieser Kommunikation fest.

Die Bussysteme wurden entwickelt, um mit einer digitalen Übertragungstechnik auf die steigenden Datenmengen zu reagieren. Damit wurde die Kommunikation mit einer Parallelverdrahtung durch eine speicherprogrammierbare Steuerung (SPS)abgelöst. SPS ermöglicht die digitale Steuerung und Regelung von Maschinen. Neueste Feldbusse basieren auf dem Echtzeit Ethernet. Mit dem Profinet werden Profibus-Technologien für die Anforderungen eines zunehmend vernetzen Unternehmens ergänzt. Dabei wird eine extrem hohe Übertragungsgeschwindigkeit großer Datenmengen erreicht.

Man unterscheidet Feldbusse hinsichtlich ihrer Topologie, also der Art der Schaltung (Stern, Ring, Baum oder Linie). Je flexibler die Topologien gestaltet sind, desto besser können die Anforderungen der digitalen Transformation erfüllt werden. Weitere Unterscheidungsmerkmale sind die Übertragungsmedien, die Protokolle, der Funktionsumfang, die Kabellängen und die maximale Anzahl an Datenbytes pro Übertragung.

Feldbusse arbeiten sehr effizient und reduzieren den Verkabelungsaufwand, der mit fortschreitender Automatisierung rasant wuchs. Feldbussysteme sind produktiver und kostengünstiger und seit den 1980er Jahren fester Bestandteil industrieller Anlagen. Außerdem finden sie Anwendung bei der Automotive-Technik sowie in der Gebäude- und Prozessautomatisierung.

Je flexibler die Topologien gestaltet sind, desto besser können die Anforderungen der digitalen Transformation erfüllt werden. (#02)

Entwicklung von Feldbussen hin zu Ethernet-basierten Kommunikationssystemen

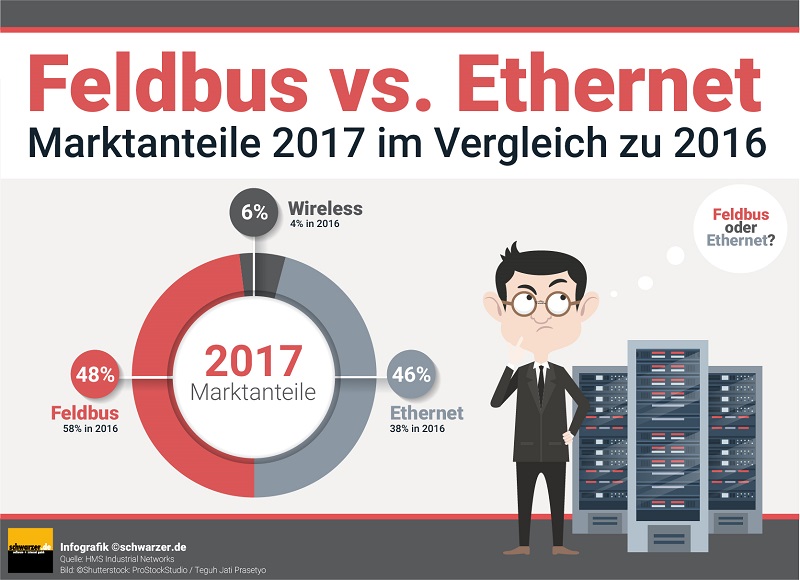

Als Konsequenz aus den ständig steigenden Datenmengen werden herkömmliche Feldbussysteme von Lösungen verdrängt, die auf dem Ethernet und dem modular aufgebauten Profinet basieren, denn die konventionellen Bussysteme stoßen hinsichtlich der Verarbeitung riesiger Datenvolumina an ihre Grenzen.

In einem ersten Schritt versuchten die Hersteller diese Problematik dadurch zu lösen, dass parallele Systeme für die verschiedenen Anwendungen wie Sensoren, Antrieb oder Sicherheitstechnik eingesetzt wurden.

Diese Parallelisierung weist jedoch gravierende Nachteile auf:

- kostenintensiv

- Probleme bei der Synchronisierung

- hohe Fehleranfälligkeit

- erheblicher Wartungsaufwand

Anforderungen an die Feldbus Topologie

Da eine leistungsfähige Feldbus Topologie auf der Basis des Ethernets diese Nachteile überwindet, setzt sie sich in der Praxis immer stärker durch. Das sogenannte Industrial Ethernet arbeitet sehr fortschrittlich und realisiert hohe Geschwindigkeiten und Bandbreiten.

Industrie 4.0 stellt die Automatisierungstechnologien jedoch vor neue Herausforderungen, denn die Anzahl der Netzwerkknoten steigt in den Maschinen extrem stark an. Dieser Anstieg wird nötig, weil immer mehr und immer neue Sensoren, Safety-Lösungen und Achsen dafür sorgen sollen, dass die Zusammenarbeit von Mensch und Maschine noch effizienter gestaltet werden kann.

Die zusätzlichen Knoten sind somit für die weitere Automatisierung notwendig, führen jedoch außerdem dazu, dass das System insgesamt langsamer wird. Genau hier setzt das Broadcast-Prinzip ein, bei dem allen Teilnehmern des Netzwerks simultan alle Daten zur Verfügung gestellt werden können. Während ansonsten wertvolle Zeit dadurch verlorengeht, dass der gesamte Datenverkehr über eine zentrale Stelle laufen muss, liegt die Taktgenauigkeit hierbei unter einer Sekunde.

Obwohl Big Data zu einem enormen Zuwachs an Daten führt, muss beachtet werden, dass nicht alle diese Daten zeitkritisch sind. (#03)

Big Data erfordert flexible Feldbus Topologie

Obwohl Big Data zu einem enormen Zuwachs an Daten führt, muss beachtet werden, dass nicht alle diese Daten zeitkritisch sind.

Zu den nicht zeitkritischen Daten gehören:

- Prozessdaten für die Archivierung

- Daten von Überwachungssystemen

- Safety-Daten

- Daten für die Gerätekonfiguration

- Servicedaten für Diagnosefunktionen

Es ist wichtig, dass diese nicht zeitkritischen Daten vom Feldbus so übertragen werden, dass sie nicht zu einem Geschwindigkeitsverlust bei der Übertragung von zeitkritischen Daten führen. Die nicht zeitkritischen Daten werden deshalb in einer anderen Phase übermittelt. Es ist also notwendig zu identifizieren, welche Daten zeitkritisch sind, um die gesamte Datenmenge zu optimieren.

Ethernet-basierte Technologie ermöglicht die freie Wahl der Topologie

Moderne Netzwerksysteme ermöglichen die Realisierung einer flexiblen Topologie. Wenn der Maschinenbau es erfordert, können Baum-, Bus- oder Ringstrukturen flexibel miteinander kombiniert und wenn nötig ergänzt oder verändert werden. Es ist sogar möglich, Knoten vom Netzwerk zu trennen oder neue Knoten hinzuzufügen, während die Maschinen sich im laufenden Betrieb befinden.

Damit unterstützt diese Technologie:

- flexible Produktionsprozesse

- modulare Maschinen

- dezentrale Intelligenz

und bildet somit eine zentrale Voraussetzung für die Realisierung der digitalen Transformation und Industrie 4.0, denn das dezentrale Steuerungskonzept ermöglicht ein Höchstmaß an Flexibilität und Modularität. Es ist nicht erforderlich, dass der gesamte Datenverkehr durch eine zentrale Stelle fließt, sodass einzelne Knoten innerhalb des Netzwerks auch direkt miteinander kommunizieren können. Damit wird wiederum ein erheblicher Zeitvorteil erreicht.

Minimierung der Schäden beim Ausfall des Netzwerks

Fällt das Netzwerk aus, kann dies bei kritischen Applikationen hohe Schäden verursachen und sogar zu Personenschäden führen. Aufwendige Redundanzlösungen sollen vor Schäden bei Netzwerkausfällen schützen. Ethernet-basierte Systeme ermöglichen ohne großen Aufwand die Realisierung einer Ringredundanz, indem eine Linie zum Ring geschlossen wird. Im Bedarfsfall erfolgt das Umschalten von einem ausgefallenen zum redundanten Kommunikationspfad.

Die Unempfindlichkeit gegenüber elektromagnetischen Störungen ist ein weiterer wesentlicher Vorteil, der eine hohe Maschinenverfügbarkeit ermöglicht. Auch das ist eine wichtige Voraussetzung für die Realisierung einer kompletten Vernetzung.

Feldbus oder Echtzeitnetzwerk?

Steigende Anforderungen an die Automatisierung von Maschinen und Anlagen erfordern innovative Ethernet-Lösungen, sodass in der vernetzten Fabrik konventionelle Feldbus Technologien durch moderne Steuerungsarchitekturen, die über flexible Topologien verfügen, substituiert werden. Zentrales Element dieser Steuerungsarchitekturen ist der Bus, denn er entscheidet in erheblichem Umfang über die Kosten, die Performance und die Störungsanfälligkeit des Systems sowie den Aufwand bei der Inbetriebnahme. Mit der Wahl der Bus-Technologie werden die Grundlagen für eine erfolgreiche digitale Transformation gelegt.

Ein moderner Ethernet-Feldbus kann diese Anforderungen wesentlich besser erfüllen. Für die Anwender besteht jedoch noch das Problem, dass es nicht einfach ist, unter den konkurrierenden Ethernet-Lösungen das für ihren Einsatzzweck beste Steuerungssystem zu wählen.

Es ist allerdings zu beachten, dass auch konventionelle Bussysteme noch viele Jahre lang eine entscheidende Rolle in der Automatisierungstechnologie spielen werden, denn sie stellen bisher die Mehrheit der Installationen dar. Außerdem ist es möglich, die steigenden Anforderungen über Gateways zu erfüllen, mit denen Sensoren, Steuerungen und Roboter in Netzwerke eingebunden werden. Das funktioniert sowohl auf Feldbus- als auch auf Ethernet-Basis. Es ist darüber hinaus noch keine richtungsweisende Konsolidierung hinsichtlich eines einheitlichen Netzwerks festzustellen. CC Link, Profibus und Modbus werden parallel angewendet. Die einmal getroffene Auswahl eines SPS determiniert die Entscheidung für einen Feldbus oder eine Eternet-Lösung.

Ausblick: Zunehmende Vernetzung erfordert innovative Technologien

Die Feldbus-Technologie ist immer noch attraktiv, weil Konfiguration, Wartung und auch die Installation bereits bekannt und außerdem bewährt sind. Ein relativ geringer Komplexitätsgrad sowie die hohe Zuverlässigkeit sprechen ebenfalls für diese Technologie. Die steigende Vernetzung im Bereich der Produktion und den vor- und nachgelagerten Stufen der Wertschöpfungskette ist jedoch ein wichtiger Grund, warum Ethernet-Lösungen in diesen Bereichen vorzuziehen sind. Hier bieten die modernen Systeme die Möglichkeit einer Einbindung in die Netzwerke der Leitungs-und Planungsebene.

Wurden bis vor einigen Jahren lediglich Maschinen oder abgegrenzte Prozesse automatisiert, erfolgt mit Blick auf Industrie 4.0 eine Integration sämtlicher Prozesse. Voll integrierte Wertschöpfungsketten erfordern dann die Hinwendung zu den innovativen Ethernet-Lösungen, damit Insellösungen und Kommunikationsprobleme zwischen den Anlagen vermieden werden. Der Übergang wird sich jedoch über eine längere Zeit hinziehen und bis dahin werden Ethernet-Technologien wie CC Link parallel neben Feldbussystemen eingesetzt werden.

Bildnachweis:©Shutterstock-Titelbild: fullvector -#01: Die EtherCAT Technology Group -#02: TechnoVectors -#03: Elnur

Infografic: Schwarzer.de